مقدمه

آنالیز روغن یکی از مهمترین و موثرترین مباحث در مراقبت وضعیت ماشین آلات است. با توسعه تکنولوژی، کنترل تجهیزات ماشین آلات و روانکارها به یک برنامه مدرن آنالیز روغن تبدیل شده که نتیجه آن مراقبت و نگهداری بهینه تجهیزات،صرفه جویی در مصرف انرژی و افزایش عمر ماشین آلات خواهد بود. امروزه بسیاری از شرکتها، نرم افزارهایی را مورد استفاده قرار می دهند که بتواند اطلاعات مربوط به تجهیزات را بصورت طبقه بندی شده در اختیار داشته باشند و با کنترل اطلاعات و شرایط لازم از بوجود آمدن توقف های پیش بینی نشده جلوگیری کنند. برای ارزیابی روانکارها انواع مختلفی از آزمایشها وجود دارد که می بایست در سه مورد بکار گرفته شوند. این موارد عبارتند از: شرایط دستگاه (تجهیزات)، شرایط آلایندگی و شرایط روانکار. بدست آوردن نتایج نامطلوب در آزمایش های سه گانه نشانه وجود یک مشکل اساسی در سیستم است که امکان دارد بصورت جدی، مورد توجه قرار نگرفته باشد. در ادامه این مقاله بصورت اجمالی به بررسی،آزمایش هایی خواهیم پرداخت که بیشترین کاربرد را در برنامه c.m و پیاده کردن مدیریت روانکاری دارند و نتایج صنفی آنها، دلیلی بر وجود یک حالت غیرعادی در سیستم است.

در این مطلب به بررسی پارامترهای آنالیز روغن پرداخته خواهد شد.

شاخص فرسایش ذرات آهنی (ASTM D8184-18 PQ: PARTICLE QUANTIFIER)

با توجه به اهمیت فلز آهن در ترکیب ساختاری اکثریت قطعات ماشین آلات، طبیعتا روشهای تست متنوعی برای تشخیص و اندازه گیری ذرات فرسایشی آهنی آزاد در روغنها ابداع شده است.

تکنیک PQ نیز در واقع به عنوان یک روش برای اندازه گیری میزان ذرات فرسایشی آهنی آزاد در نمونه های روغن بکار برده می شود. این تکنیک بیشتر برای اندازه گیری ذرات فرسایشی با خاصیت آهنربائی (آهنی آزاد) در روغن میباشد. هر چند که مقدار آهن از طریق آزمایش اسپکتروسکوپی یا طیف سنجی نشر اتمی بدست میآید ولی از آنجا که این روش قادر است فقط ذراتی را اندازه بگیرد که حداکثر ابعادشان ۵ تا ۶ میکرون باشد لذا شناسایی ذرات بزرگ آهنی عملا از طریق اسپکتروسکوپی میسر نمیباشد.

این تست با استفاده از اثر هال ( Hall Effect) غلظت ذرات فرومغناطیسی در نمونه روغن را مشخص میکند. در اثر هال، یک ولتاژ القایی قابل اندازهگیری روی یک نمونه روغن که تحت میدان مغناطیسی و جریان است اندازهگیری میشود. عموما هر چه غلظت ذرات فرسایشی فرومغناطیسی بالاتر باشد، ولتاژ هال بدست آمده نیز بالاتر است. تست PQ نیز غلظت ذرات آهن اندازهگیری شده را بصورت اندیس بیان میکند. این آزمایش حضور ذرات درشت آهنی را در روغن توربین به خوبی نشان می دهد. منظور از ذرات درشت آهنی، ذرات بزرگتر از پنج میکرون تا ۱۰۰۰ میکرون می باشد.

PQ عددی بدون بعد و شاخصی از ذرات درشت آهنی موجود در روغن است و هرچقدر بزرگتر باشد، فرسایش آهنی تجهیزات سیستم روانکاری شدیدتر اتفاق افتاده است. مشاهده روند تغییرات PQ تصویر خوبی از وضعیت سایش تجهیزات مدار روانکاری توربین در اختیار کاربران توربین قرار میدهد. بایستی متذکر شویم، تغییرات بیشتر از 10% در مقدار PQ از شروع سایش در تجهیزات سیستم روانکاری توربین خبر میدهد.

با وجود مزیتهای گفتهشده، آزمایش PQ معایبی نیز دارد. به عنوان مثال در زمان انجام آزمایش، فقط قسمت پایین بطری حاوی نمونه روغن در نتیجه آزمایش اثرگذار است. همچنین نتیجه آزمایش PQ بدون واحد است و شاخص PQ یک عدد بدون بعد میباشد.

بررسی نتایج تست PQ:

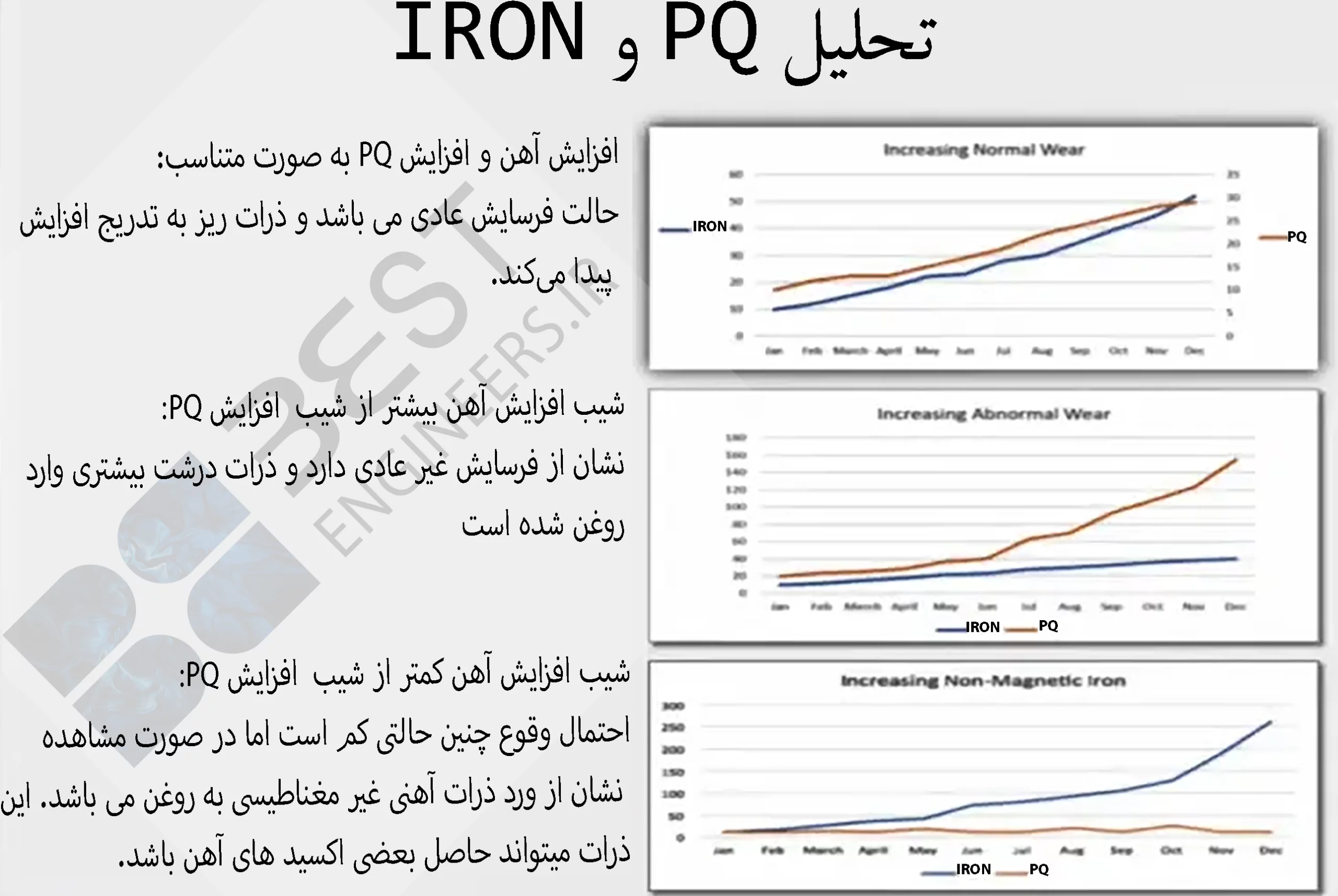

با توجه به اینکه در بسیاری از دستگاه ها و تجهیزات آهن نقش مهمی در ساختار دارد، بررسی سایش آهن و مقایسه آن با PQ بسیار حیاتی می باشد. به این منظور مقایسه رفتار آنالیز عنصر آهن و PQ یکی از موارد نشان داده شده در شکل زیر می بتواند باشد.

باتوجه به اهمیت ذرات فرسایشی آهنی به عنوان یکی از شاخص های مهم فرسایش سیستم های مکانیکی، علاوه بر آزمایش آنالیز عنصری، روش های متعدد دیگری نیز برای ارزیابی مقدار این فلز در روغن، معرفی شده است. در برنامه های آزمایشگاهی آنالیز روغن، این روش ها در کنار آزمایش آنالیز عنصری، به عنوان آزمایش های کمکی/پشتیبانی به کار برده می شوند، نظیر: WPA، PQ، AF،DRF و غیره. این آزمایش ها در واقع جهت افزایش توانمندی برنامه CM در کنار آزمایش آنالیز عنصری به کار برده می شوند.

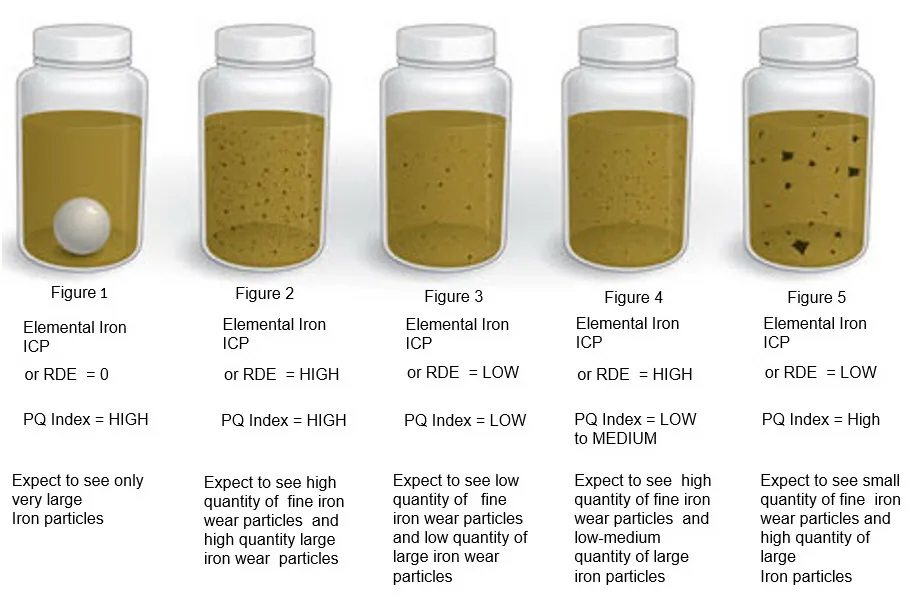

در استفاده از نتایج آزمایش های کمکی باید توجه داشت که، این آزمایش ها به شدت تحت تاثیر فاکتورهای مختلفی نظیر: تراکم ذرات فرسایشی آهنی، اندازه ذرات، توزیع اندازه ای ذرات (Size Distribution) و ترکیبات آهن در روغن، اکسیدهای مختلف آهن (ناشی از زنگ زدگی و یا انواع خوردگی)، می باشد. براساس یک پروژه تحقیقاتی، نمونه های روغن کالیبره (دارای مقدار مشخصی از ذرات آهنی با اندازههای متفاوت)، مورد آزمایش PQ قرار گرفتند.

همانطوریکه در نمودار شکل زیر ملاحظه می شود، آزمایش PQ برای مقادیر یکسان از ذرات آهنی، بسته به اندازه ذرات، نتایج بکلی متفاوتی را، تا ۱۰۰٪ تفاوت، نشان می دهد. این اشکال برای سایر تکنیک های کمکی مشابه نیز کم و بیش وجود دارد.

در آزمایشگاه های آنالیز روغن، جهت اندازه گیری میزان آهن در روغن، از طریق آزمایش آنالیز عنصری و پشتیبانی یکی از آزمایش های کمکی فوق ، میزان خطاهای احتمالی به حداقل ممکن رسانده می شود. لذا در برنامه های CM تنها اتکا به آزمایش های کمکی، بدون آگاهی و اطلاع از نتایج آنالیز عنصری، غیر قابل اطمینان می باشد.

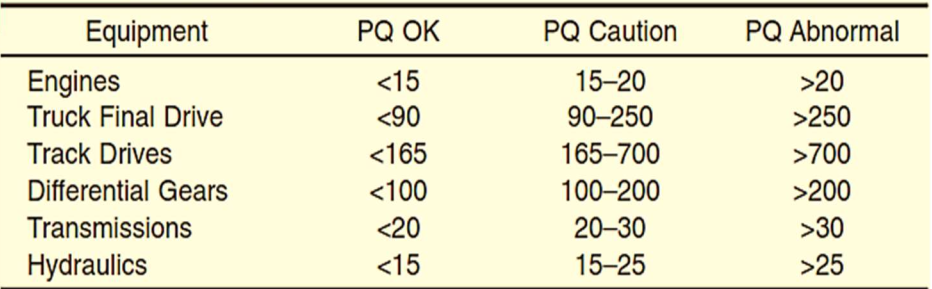

با توجه به مقادیر به دست آمده برای پارامتر PQ میتوان در مورد خرابی ماشین و یا نامناسب بودن روغن بر اساس جدول زیر قضاوت نمود.

تطبیق نتایج PQ در آنالیز روغن و آنالیز عنصری

در آنالیز روغن، آزمایش PQ به عنوان تست کمکی آنالیز عنصری به کار برده می شود. در یک کار آماری به منظور بررسی برخی مغایرت ها در نتایج آزمایش ها و تحقیق در مورد آزمایش PQ، اطلاعات موجود در بانک اطلاعات یک آزمایشگاه مورد استفاده قرار گرفت. به این منظور، تعدادی از نمونه های واقعی روغن های موتور کارکرده با نتایج PQ عادی، به طور کاملا اتفاقی (رندوم) انتخاب شده و با نتایج آزمایش آنالیز عنصری (آهن) همان نمونه ها مقایسه شد.

همانطوریکه در نمودار شکل زیر ملاحظه می شود، در حالی که نتایچ PQ وضعیت نمونه ها را کاملا عادی نشان داده است، نتایج آزمایش آنالیز عنصری، نوسانات زیاد و موارد فرسایشی شدید و بسیار نگرانکننده را از فلز آهن گزارش نموده است.

همانطوریکه نتایج این بررسی نشان میدهد، عدم اطلاع و تطبیق نتایج آزمایش ها و اطلاعات حاصله از تکنیک های کمکی/فرعی، با نتایج آزمایش مرجع (آنالیز عنصری)، به شدت احتمال اشتباه و یا انحراف در تشخیص وضعیت سیستم را افزایش می دهد.

مقایسه نتایج PQ در آنالیز روغن با آلودگی سیلیس

براساس مطالعات انجام شده، در بیش از ۸۰٪ موارد از فرسایش های غیرعادی سیستم های مکانیکی، آلودگی سیلیس نقش موثر دارد. همچنین با توجه به شرایط اقلیمی ایران، رایج ترین عامل فرسایش ماشین آلات آلودگی سیلیس می باشد. علی رغم فیلتر موجود در سیستم های مکانیکی، حتی سیستمهای حساس نظیر سیستم های هیدرولیک و یا موتورها، معمولا ذرات آلاینده سخت، نظیر ترکیبات Si در اندازه های بسیار ریز (کوچکتر از ۵ میکرون) میتوانند به آسانی از سیستم فیلتر عبور نموده و به همراه نمونه در کل مجموعه حرکت نماید و قطعات را مورد تهاجم قرار دهد.

نتیجه این فرسایش (Abrasive wear)، تولید ذرات بسیار ریز فرسایشی میباشد. ذرات ریز آلاینده و ذرات ریز فرسایشی تولید شده، در همان مراحل اولیه و قبل از توسعه فرسایش، از طریق آزمایش آنالیز عنصری قابل تشخیص بوده و مشکل ایجاد شده با کمترین هزینه قابل پیشگیری خواهد بود. در حالی که آزمایش های کمکی نظیر PQ، نه تنها نمی توانند عناصر آلاینده را شناسایی نماید، بلکه معمولا پس از توسعه و پیشرفت فرسایش، احتمال تشخیص عیب وجود خواهد داشت.

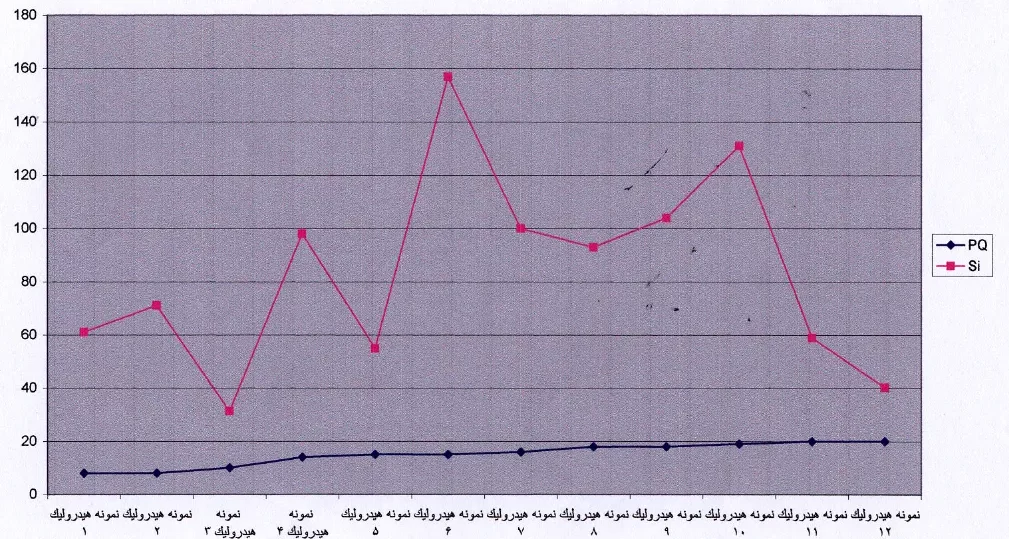

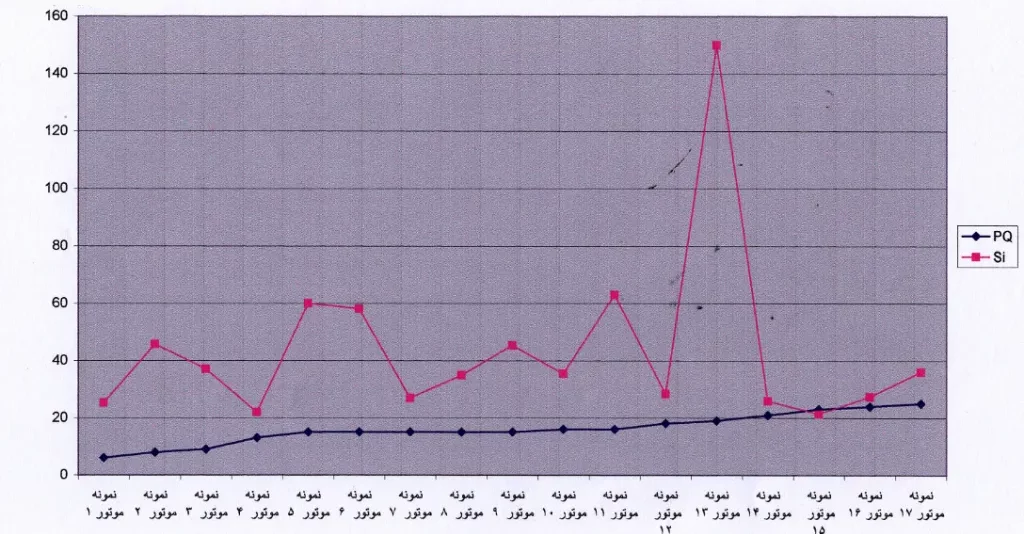

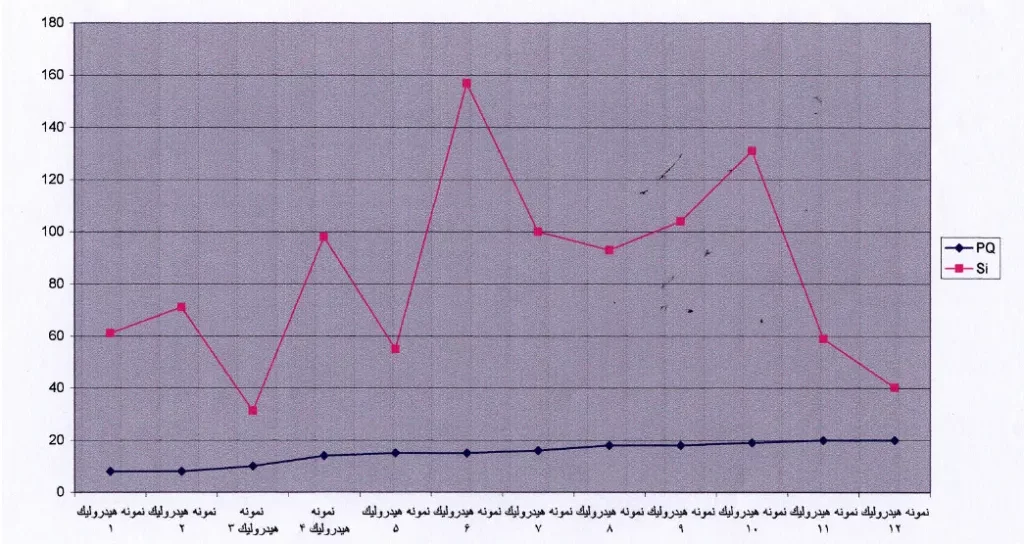

به منظور بررسی این موضوع، مجددا از بانک اطلاعات آن آزمایشگاه، نتایج تعدادی از نمونه های روغن هیدرولیک و نمونه های روغن موتور، با مقادیر PQ عادی، به طور اتفاقی (رندوم) انتخاب گردید و با مقادیر سیلیس موجود در نمونه های مشابه مقایسه شد.

نمودارهای شکل های زیر نشان می دهد، در حالی که مقادیر سیلیس دچار افزایش نگران کننده و حتی بحرانی شدهاند، وضعیت نتایج تست PQ عادی است. به این ترتیب ملاحظه می شود که از این طریق مهم ترین نقش CM که تشخیص شروع افزایش فرسایش است محقق نشده است.

مقایسه نتایج PQ در آنالیز روغن با دیگر نتایج آزمایشگاه

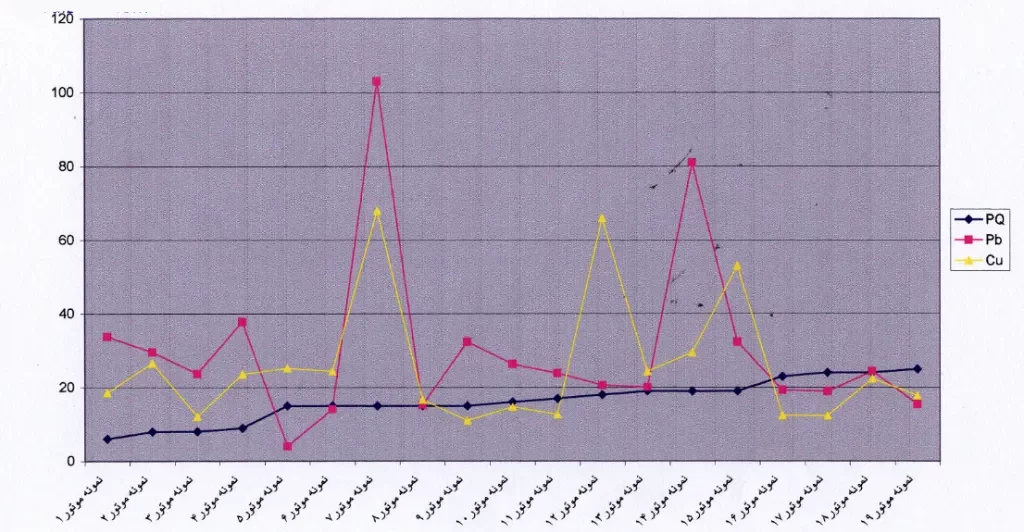

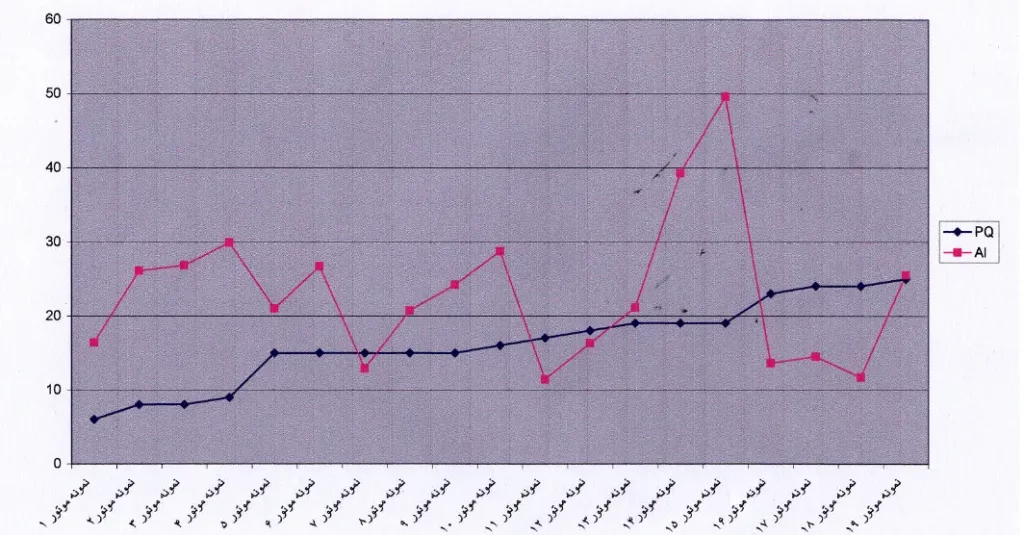

یکی از نگرانی های جدی در به کارگیری آزمایش های کمکی نظیر PQ، عدم دسترسی به اطلاعات مربوط به عناصر فرسایشی مهمی چون مس، سرب، آلومینیوم و غیره است. با توجه به اینکه این تست تنها بخشی از اطلاعات ذرات فرسایشی آهنی را نشان می دهد، وضعیت فرسایش قطعات مهم آلیاژی، نظیر یاتاقان ها، پیستون و غیره از طریق این آزمایش غیرقابل کنترل و مانیتور خواهد بود.

به منظور بررسی این موضوع، تعدادی از نمونه های روغن موتور و هیدرولیک کار کردهای که دارای نتایج عادی PQ بودند، به طور رندوم انتخاب شده و با مقادیر عناصر فلزی ( (Cu, Pb, Alموجود در همان نمونه ها مقایسه شدند. نتایج در نمودار شکل های زیر نشان داده شده است. همانطوریکه ملاحظه میشود، در هیچ یک از نمودارها، وضعیت نگران کننده و یا بحرانی فلزات فوق الذکر، از طریق PQ قابل شناسایی نبوده است.

TDPQ (Time Depending Particle Quantifier)

شاخصی است برای برآورد شدت فرسایش در یک سیستم و در واقع یکی از کاربردهای مهم شاخص فرسایش PQ می باشد.

با توجه به اینکه آغاز فرسایش در یک سیستم همراه با پیدایش ذرات ریز به میزان کم بوده و با افزایش شدت آن درصد ذرات درشت بیشتر می شود بنابراین می توان از طریق سنجش نسبت ذرات درشت به ذرات ریز برآوردی از شدت فرسایش در سیستم به دست آورد.

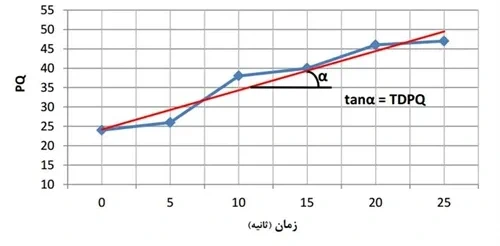

همانطور که می دانیم رفتار ذره در سیال به چهار عامل ویسکوزیته و دانسیته سیال و سایز و دانسیته ذره بستگی دارد بنابراین در مورد ذرات آهنی موجود در یک نمونه روغن (با توجه به اینکه ویسکوزیته روغن، دانسیته روغن و دانسیته ذرات ثابت می باشد) هر چقدر که سایز ذرات بزرگتر باشد سرعت سقوط ذرات یا به عبارتی سرعت ته نشین شدن آنها بیشتر است.بنابراین با اندازه گیری عدد PQ نمونه روغن در فواصل زمانی یکسان منحنی تغییرات PQ بر حسب زمان قابل رسم است، نرخ تغییرات PQ که در واقع شیب خط Trendline منحنی فوق می باشد شاخص TDPQ نامیده می شود.

TDPQ=Tan(α)

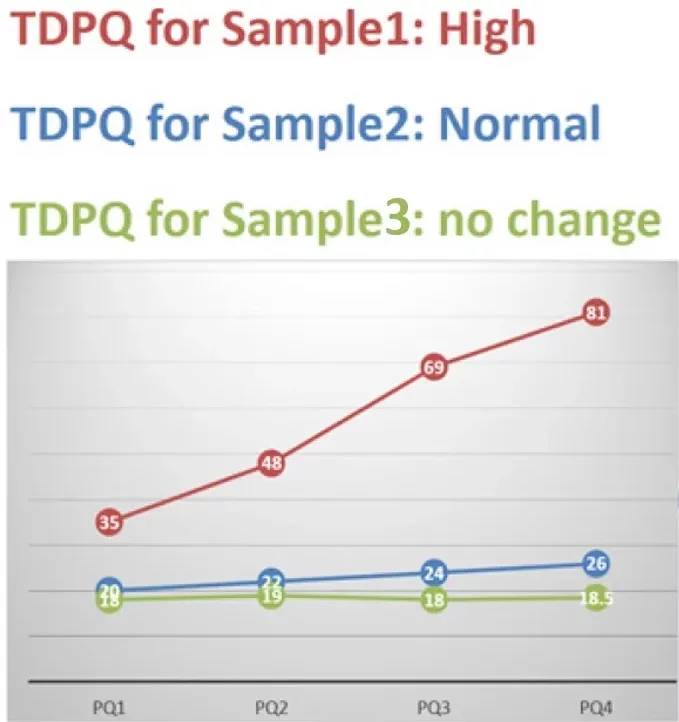

بررسی نتایج تست TDPQ

فرض کنید از سه نمونه روغن به نامهای Sample 1، Sample 2 و Sample 3 آزمایش PQ گرفته میشود. همانطوری که در شکل زیر مشاهده میکنید، از میان این سه نمونه روغن، شاخص TDPQ در Sample 1 بزرگترین مقدار را به خود اختصاص داده است. این پدیده تأییدکننده این است که تعداد ذرات «ریز» آهنی در نمونه روغن شماره یک (منحنی قرمزرنگ) از سایر نمونههای روغن بیشتر میباشد؛ زیرا ذرات ریز آهنی Sample 1 دیرتر تهنشین شدهاند و با گذشت زمان و هر بار آزمایش PQ، این ذرات آهنی بهمرور رسوب کردهاند. به همین علت، مقادیر PQ اندازهگیری شده در Sample 1 روند افزایشی دارد و درنتیجه این نمونه روغن TDPQ بزرگتری را به خود اختصاص داده است.

با توجه به مقدار به دست آمده برای پارامتر TDPQ می توان در مورد مورد خرابی ماشین یا نامناسب بودن روغن قضاوت نمود.

حد نرمال: 1<TDPQ<1.5

حد هشدار: 1.5<TDPQ<2.5

حد خرابی: 2.5<TDPQ