فولاد ضدزنگ (استنلس استیل ) چیست؟

گروه وسیع و گسترده ای از آلیاژهای ویژه ای که بیشتر برای مقاومت در برابر خوردگی توسعه یافته اند را فولادهای زنگ نزن نامند.از جمله ویژگی های ممتاز برای این دسته از آلیاژها شکل پذیری عالی، چقرمگی زیاد در دمای اتاق و دمای پایین و مقاومت خوب در برابر پوسته شدن، اکسایش و خزش در دمای بالا میباشد که خواص خود را نیز تا دماهای بالا حفظ میکنند.فولادهای ضد زنگ جزء دسته فولادهای آلیاژی حاوی مقادیر قابل توجهی کرم میباشند.حداقل عنصر کرم متعارف در این دسته از فولادها 11% میباشد و برای اینکه آلیاژهای آهنی خاصیت زنگ نزن داشته باشند میزان کرم در آنها نباید کمتر از این مقدار باشد.

عنصر کرم موجب میگردد فولاد خاصیت ضد زنگ داشته باشد بدین معنا که مقاومت به خوردگی در آن بهبود یابد. بنابراین کرم عنصر آلیاژی بهبود دهنده مقاومت به خوردگی فولادهای زنگ نزن است که این بهبود مقاومت در برابر خوردگی به لحاظ تشکیل لایه محافظ از اکسید کرم روی سطح فولاد ضد زنگ میباشد. این لایه نازک سرتاسری تحت شرایط مساعد فولاد را در برابر مواد و محیط های خورنده محافظت مینماید. علاوه بر کرم، عناصر شیمیایی دیگری نیز در ترکیب فولادهای ضد زنگ بکار میروند که از آن جمله میتوان به مولییدن و نیکل اشاره نمود. نیکل عمدتا موجبات انعطاف پذیری و فرم پذیری را در فولاد ضد زنگ باعث میگردد.

فولاد ضد زنگ به گروهی از آلیاژها با پایه آهنی گفته میشود که حاوی حداقل 11 درصد کروم (Cr) میباشد. کروم عنصری اساسی است که با تشکیل یک فیلم اکسید کروم در سطح فولاد آن را ضد زنگ میسازد.

هنگامی که فولاد ضد زنگ بریده یا خراش داده میشود، کروم موجود در سطح سریعاً اکسید میشود و فیلم اکسید ناحیه صدمه دیده را ترمیم میکند. به دلیل همین خاصیت خود ترمیمی (خودشفایی/ Self healing) است که فولاد را بدون زنگ (Stainless) مینامند.

اولین فولاد ضد زنگ به صورت آلیاژ، مارتنزیتی Fe-Cr-C توسط دانشمند انگلیسی به نام هاری بررلی (Harry Brearley) در 1912 تهیه گردید. اولین ریختهگری تجارتی فولاد ضد زنگ در سال 1913 در شفیلد انگلستان به تولید رسید و حق ثبت آمریکایی جهت این اختراع در سال 1916 به آقای هاری بررلی اهدا گردید.

آیا فولاد ضد زنگ، زنگ میزند

در واقع این موضوع که فولاد ضد زنگ، زنگ نمیزند یک تصور نادرستی است. این برداشت ناصحیح برخی موارد منجر به مشاجرات و حتی تعقیب قانونی بین کارفرمایان و پیمانکاران میشود. فولادهای ضد زنگ فقط در شرایطی خاص نظیر محیطهای غیرآلوده و آب شیرین یا آب دریا (به صورت جاری) بدون زنگ باقی میمانند. در هوای مرطوب دریایی یا در داخل آب ساکن (راکد) فولاد ضد زنگ نوع 304 زنگ میزند، و اغلب به صورت موضعی دچار خوردگی حفرهای میگردد. به طور کلی ماهیت محیط و ترکیب شیمایی فولاد هر دو در تشکیل زنگ و خوردگی حفرهای فولاد ضد زنگ نقش تعیین کنندهای دارند.

دلیل پاک شدن لایه کروم در عملیات حرارتی چیست

در عملیات حرارتی و یا جوشکاری، دمای فولاد ضد زنگ به حدود 850-550 درجه سانتیگراد میرسد. کروم و کربن با یکدیگر وارد واکنش میشود و کاربایدکروم (Chromium Carbide) تولید میگردد که در امتداد مرز دانهها رسوب میکند. به همین دلیل کروم موجود در منطقه اطراف مرزدانه (ناحیه مرزی) تخلیه میشود. ناحیه مرزی که کروم آن تخلیه شده ( فقیر نسبت به کروم ) نسبت به سایر مناطق سالم سطح فلز که کروم آن مناطق تخلیه نشدهاند در برابر خوردگی مقاومت کمتری دارد.

فولاد ضد زنگی را که در ساختار بلوری آن کار باید کروم به وجود آمده باشد “حساس شده (Sensitized) مینامند. فولادهای حساس شده نسبت به خوردگی مرزدانهای یا فساد جوش بیشتر مستعد میشوند.

انواع فولاد ضد زنگ

انواع فولاد ضدزنگ عبارتند از:

- فولاد ضد زنگ استنلس استیل Austenitic 300

- فولاد ضد زنگ استنلس استیل Ferritic 400

- فولاد ضدزنگ استنلس استیل Austenitic-Ferritic Duplex

- فولاد ضد زنگ استنلس استیلMartensitic

فولاد ضدزنگ (استنلس استیل ) آستنیتی (فولاد نگیر) : سری Austenitic 300

فولاد ضد زنگ آستنیتی بیشترین مورداستفاده را در بین انواع دیگر فولادهای زنگ نزن داشته و تقریبا 80% بازارجهان را به خود اختصاص داده است. درساختار آن حداقل 7% عنصر نیکل قرار دارد که ساختارفولاد را تماما آستنیتی نموده و باعث گردیده فولاد خاصیت انعطاف پذیر، مقاوم برای کاربرد دردماهای بالا، غیرمغناطیسی و قابلیت جوشکاری مساعد ازخود نشان دهد.

بنابراین مشخصه اصلی این طبقه از فولادهای زنگ نزن، سهولت جوشکاری و مقاومت به خوردگی عالی- نرم و انعطافپذیر بودن برای کارسرد و غیرمغناطیس بودن آنها می باشد. طبق آنچه بدان اشاره گردید، فولادهای زنگنزن را برای استفاده در محیط های اتمسفری، آب دریا و انواع مختلف محیطهای شیمیایی انتخاب میکنند. اما، بستگی به نوع محیط، باید فولاد با ترکیب شیمیایی مناسب انتخاب شود. بجز مقاومت دربرابر محیطهای خورنده خاص، فولادهای زنگنزن آستنیتی دارای خواص متالورژیکی زیر نیز می باشند:

- تبدیل آستنیت به مارتنزیت دراثر کارسرد درانواع 301 ، 302 و304

- کاهش کربن و عنصرآلیاژی کرم برای حذف امکان تشکیل کاربید کرم و جلوگیری از خوردگی بین دانه یی درانواع 304L،316L ،321 ،347

- آلیاژکردن با مولیبدن برای افزایش مقاومت دربرابر خوردگی حفرهیی درانواع 316

- استفاده از درصدهای بالای عناصرآلیاژی کرم و نیکل برای افزایش استحکام دردمای بالا (فولادهای نسوز) و مقاومت دربرابر پوسته شدن درانواع 309 و 310

موارد کاربرد

مخازن نگهدارنده موادشیمیایی – لوازم آشپزخانه – لوله های صنعتی –نمای خارجی بناها – استراکچرها

تقسیم بندی فولاد ضدزنگ (استنلس استیل ) آستنیتی

در این نوع از استنلس استیل ها آلیاژ 304 با ترکیب نیکل 10-8 درصد و کروم 20-18 درصد و کربن حداکثر 80/0 درصد به عنوان استنلس پایه شناخته می شود. و با تغییر ترکیب آلیاژی استنلس استیل 304 یا 4301 /1حصول آلیاژ های دیگر استنلس استیل در این گروه امکان پذیر می گردد. با توجه به اهدف مورد نظر در هنگام استفاده از استنلس استیل ها شرایط زیر متصور می باشند.

حالت اول : اگر بهبود خواصّ مکانیکی مد نظر باشد، بستگی به روش انتخاب یکی از گروه های زیر می توانند انتخاب گردند:

گروه اول : با افزایش نیتروژن در ترکیب آلیاژی می توان به افزایش قدرت خصوصاً در دمای پائین دست یافت و در این گروه می توان به 304N یا (4315/1) و 304LN یا (4311/1) اشاره نمود.

گروه دوم: با افزایش کربن در ترکیب آلیاژی خواص مکانیکی (شامل عملیات سرد) افزایش می یابد که میتوان به نوع استنلس استیل 301 (4310/1) اشاره نمود.

گروه سوم : با کاهش نسبی کربن و افزایش نیتروژن در ترکیب آلیاژی استنلس استیل 301 می توان جوش پذیری را افزایش و خاصیت غیر شکنندگی و مقاومت در برابر خوردگی را افزایش داد به عنوان مثال به نوع ( 301LN (438/1 میتوان اشاره نمود.

گروه چهارم : با افزایش نیکل تا حد 12 درصد در ترکیب آلیاژی می توان شکل دهی انبساطی (کشش با مهار) را افزایش داد که نوع 305 (4303/1) یکی از این انواع می باشد.

حالت دوم : اگر هدف افزایش مقاومت در برابر خوردگی بوده باشد می توان با استفاده از استیل پایه (304) به دو گروه زیر دست یافت.

گروه اول: چنانچه مقاومت در برابر اکسیداسیون در درجه حرارتهای بالا مورد نظر باشد استنلس استیل هایی که در ترکیب آلیاژی آنها کروم و نیکل افزایش پیدا می نمایند ، مناسب می باشند از بارزترین آنها می توان به انواع 309 S(4833/1) 310/314 (4841/1) و 310S (4845/1) اشاره نمود.

گروه دوم : جهت افزایش مقاومت در برابر خوردگی می توان با افزایش مولیبدن در ترکیب آلیاژی استیل پایه مقاومت در برابر خوردگی را افزایش داد.316 (4401/1) با مولیبدن 2 درصد و 316 (4436/1) با مولیبدن 5/2 درصد و 317 با مولیبدن 3 درصد از جمله این نوع از استنلسها می باشند.

حالت سوم : چنانچه بهبود کیفیت جوش پذیری مد نظر قرار گیرد می توان گروه های زیر را در شرایط گوناگون متصّور نمود:

گروه اول: با کاهش کربن و افزایش نسبی تیتانیوم می توان جوش پذیری استنلس استیل را بهبود داد و همزمان از خوردگی داخل دانه ای پس از جوش جلوگیری نمود. انواع این گروه شامل استنل های سری 321 (4541/1) دارای تیتانیوم و یا سری های 304 (L(4307/1 و (4306/1) با کربن پائین می باشند .

گروه دوم : با کاهش کربن و افزایش مولیبدن و نیز تیتانیوم می توان علاوه بر بهبود جوش پذیری مقاومت در برابر خوردگی را همزمان افزایش داد. استنلسهای 316 TI 4571/1 و 316 L و 317L از این جمله اند.

گروه سوم: در این نوع از استنلسها با افزایش کروم ، مولیبدن و نیتروژن در استنلس استیل پایه (304) مقاومت در برابر خوردگی افزایش یافته و کیفیت جوش پذیری نیز بهبود می یابد . استنلسهای 4547/1، 4529/1 با مولیبدن 6 درصد از این جمله اند.

تبدیل یا دگردیسی از حالت غیر مغناطیسی به مغناطیسی

هر دو ورق استیل 316 و 304 آستنیتی اند، زمانی که سرد می شوند آهن به شکل آستنیت یا اصطلاحاً آهن گاما یعنی فازی از آهن که غیرمغناطیسی یا نگیر است، باقی می ماند. فازهای مختلف آهن جامد به ساختارهای کریستالی مختلف آن مطابق و مربوط است. در آلیاژهای فولادی دیگر این فاز دما بالای آهن زمانی که فلز سرد می شود، به فاز مغناطیسی تبدیل می گردد. وجود نیکل در آلیاژهای استیل هنگامی که آلیاژ سرد می شود و به دمای اتاق می رسد، موجب ثبات و پایداری آستنیت در مقابل این فاز گذار یا تحول می گردد. این امر مرتبط است با یک قابلیت و استعداد تا حدی بیشتر در خصوص مغناطیسی شدن نسبت به آن چیزی که ما برای مواد غیرمغناطیسی دیگر ممکن است انتظار داشته باشیم، اما همچنان به خوبی پایین تر است از آنچه که شاید مغناطیسی در نظر گرفته می شود.

با این همه، این بدین معنا نیست که شما می بایست انتظار داشته باشد چنین قابلیت ضعیفی روی هر یک از آیتم های ورق استیل 304 و 316 که با آن مواجه می شوید، اندازه گیری شود. هر فرآیندی که بتواند ساختار کریستالی ورق استیل را تغییر دهد می تواند باعث تغییر آستنیت به مارتنزیت فرومغناطیسی شود یا فریت از آهن شکل بگیرد. این فرآیندها در شمول کار سرد و جوشکاری هستند. همچنین برای آستنیت نیز این امکان وجود دارد که در دمای پایین خود به خود به مارتنزیت تبدیل شود. به منظور پیچیده نمودن مواد، خواص مغناطیسی این آلیاژها به ترکیب شیمیایی آلیاژ بستگی دارد. در محدوده های مجاز تغییر نیکل و کروم، تفاوت های چشمگیری در خواص مغناطیسی برای یک آلیاژ داده شده ممکن است مشاهده گردد.

به دلیل شباهت ظاهری نزدیک استیل ۳۰۴ و ۳۱۶ با یکدیگر، تشخیص آنها از روی ظاهر بسیار سخت است. شما میتوانید برای این کار آزمون آنالیز شیمیایی را انجام دهید. به علاوه، روش تشخیص استیل بگیر و نگیر نیز در اینجا کاربرد دارد.

هر دوی اینها به عنوان استیل نگیر شناخته میشوند، ولی استیل ۳۱۶ نگیرتر است. یعنی اگر یک آهنربای قوی داشته باشیم، استیل ۳۰۴ را جذب میکند و ۳۱۶ را جذب نمیکند.

فولاد ضدزنگ (استنلس استیل ) فریتی: سری 400 Ferritic

این دسته ازفولادهای ضدزنگ خاصیت مغناطیسی و خواص فیزیکی و مکانیکی مناسبی دارند.عنصرآلیاژی عمده دراین گروه کرم در حد کافی جهت پایدار کردن کامل فازفریت می باشد به منظور جلوگیری ازتشکیل فازهایی که دررابطه با انعطاف پذیری و چقرمگی مخرب اند، سریع سردکردن این نوع فولادها که حاوی درصد زیادتری ازعناصر آلیاژی هستند الزامی است . فولادهای ضدزنگ فریتی خواصی مشابه به فولاد ساده کربنی داشته با این تفاوت که مقاومت آنها دربرابر خوردگی به مراتب بهتراست. عموما این فولادها حاوی مقادیر بین 12 تا 17 درصد کرم درساختار خود می باشند که فولادهای با مقادیر حدودا 12 درصد کرم بیشتر برای کاربرد در استراکچرها و فولادهای بامقادیر حدودا 17 درصد کرم بیشتر در بویلرها – ماشین های لباسشویی – دکوراسیون داخلی و لوازم خانگی بکارمی روند.

انواع فولاد ضدزنگ (استنلس استیل ) فریتی استنلس های بگیر( مغناطیسی )

پر مصرف ترین استنلس استیل در این گروه نوع (AISI 430)یا 4016/1می باشد . این نوع از استنلسها در شرایطی که حفظ ظاهر در اولویت بوده و شرایط سخت محیطی موجود نمی باشد، دارای کاربرد فراوانی می باشند. افزایش کروم و مولیبدن در این نوع از استنلس ها باعث افزایش مقاومت در برابر خوردگی شده و اضافه نمودن تیتانیوم و نیوبیوم نیز خاصیت جوش پذیری را افزایش می دهند.

تقسیم بندی استنلس استیل های مغناطیسی ( بگیر)

گروه اول: این گروه شامل استنلس استیل های 409- 410- 420- 410L که کروم موجود انها بین 10 تا 14 درصد می باشد و 30 درصد کل مصرف این نوع استنلس استیل را شامل می گردد. این گروه دارای کمترین میزان کروم و ارزانترین نوع استنلس استیل می باشد . در محیط های غیره خورنده و یا دارای خورندگی ناچیز و یا جاهایی که مقدار کمی از زنگ زدگی سطحی قابل قبول باشد مصرف می گردد. بیشتر در فضای بسته ( شرایطی که با آب در تماس مستقیم نبوده و یا به صورت دائم خشک است) و نیز برای صدا خفه کن اگزوزها ی ماشین مصرف عمده دارد. سری 410 L جهت استفاده در کانتینرها – اتوبوسها و مینی بوسها و اخیراً فریمهای LCD به کار گرفته می شود.

گروه دوم: استنلس استیل 430 شاخص این گروه نوع می باشدکه کروم آن بین 14- 18 درصد می باشد و پر مصرف ترین استنلس استیل از نوع مغناطیسی ( بگیر) می باشد ( حدوداً 48 درصد مصرف جهانی این نوع از استنلس استیل به خاطر بالا بودن میزان کروم ( 14 -18 درصد ) دارای مقاومت بالا در برابر خوردگی بوده و شباهت زیادی به استنلس استیل پایه گروه غیر مغناطیسی یعنی 304 دارد. مصارف دیگر این استنلس استیل در ساخت دیگهای ماشین لباس شویی وپانلهای داخلی است استنلس استیل 430 معمولا جایگزین خوبی برای استیل غیر مغناطیسی 304 بوده و در اقلام وسایل خانگی مانند ماشینهای ظرفشویی، ظروف آشپزخانه ( قابلمه و تابه ) مورد استفاده گسترده دارد.

گروه سوم: استیل های این گروه نیز شامل (14- 18 درصد کروم ) بوده هر چند عناصر تثبیت کننده مانند تیتانیوم ، نیوبیوم نیز به صورت فعال در ترکیب وجود دارند از جمله این استیلها به انواع 430TI-439-441 ) می توان اشاره نمود. در مقایسه با گروه 2 این سری از استنلسهای بگیر قابلیت بهتری در جوش پذیری و فرم گیری از خود نشان می دهند و در اکثر موارد از سری های غیر مغناطیسی 304 رفتار بهتری از خود بروز می دهند.

مصارف عمده این گروه ساخت سینک ها ، لوله های تبادل حرارتی (صنایع شکر و انرژی و غیره) سیستم های اگزوز با عمر طولانی تر( از نوع 409) و نیز قسمتهای جوش شده در ماشینهای لباسشویی می باشد. در موارد مصرفی که استفاده از استنلس های 304 به نظر بالاتر از حد مورد نیاز و غیر اقتصادی بنظر می آیند این نوع از استنلسهای بگیر جایگزین مناسبی می باشند.

گروه چهارم: شامل استنلسهای 434،436، 444 ( مولیبدن در ترکیب ) که 7 درصد از مصرف را به خود اختصاص می دهند. این گروه شامل مقداری مولیبدن اضافه شده جهت افزایش مقاومت در برابر خوردگی می باشد . مصارف معمول این گروه در ساخت تانک های آب گرم ، آبگرمکن های خورشیدی ، قسمتهای بیرونی سیستم اگزوز ، کتری برقی، قطعات اجاق های مایکروویو، پنل های خارجی و غیره می باشد. سری 444 از نظر مقاومت در برابر خوردگی می تواند مشابه سری 316 عمل نماید.

گروه پنجم : شامل استنلسهای با 30 – 18 درصد کروم می باشند که در گروههای دیگر قابل دسته بندی نباشند. از انواع آن می توان به نوع های 445، 446،447، و غیره اشاره نمود. ( این گروه 2 درصد از مصرف کل را به خود اختصاص می دهند.)

این سری دارای کروم اضافه و نیز مولیبدن جهت افزایش مقاومت در برابر خوردگی و اکسیداسیون می باشد (مانند نوع 316 ) و مصرف عمده این سری در محیطهای ساحلی و در شرایط سخت خوردگی است. شایان ذکر است مقاومت خوردگی سری JIS 447 معادل فلز تیتانیوم می باشد .

مزیت آهن ربا بودن استنلسهای مغناطیسی (بگیر)

اینگونه متصور است که چون استنلس بگیر دارای خاصیت آهن ربایی است، بنابراین به صورت واقعی ضد زنگ نبوده و مانند فولادهای کربنی زنگ می زند. این تصور کاملا اشتباه است . لازم به ذکر است تنها به علت تفاوت ساختمان اتمی است که بعضی از استنلسها مغناطیسی ( بگیر) و شماری از آنها غیر مغناطیسی (نگیر) می گردند .

خواص ضد خوردگی استنلسهای مغناطیسی (بگیر)

فلز استنلس استیل بعلت داشتن کروم در برابر خوردگی مقاوم گردیده است. فلزات کلا در مقابل خوردگی به نسبتهای مختلف دارای ضعف می باشند هرچند استنلس استیل بصورت چشمگیری نسبت به فولادهای کربنی در مقابل خوردگی مقاوم می باشد. فلز کروم در استنلس استیل ( نه نیکل که بعضی اوقات تصور می گردد) عامل اصلی مقاومت این فلز در برابر خوردگی است. به همین دلیل استنلسهای مغناطیسی ( بگیر ) به نسبت کروم موجود در آنها مقاومت خوبی در برابر خوردگی از خود نشان می دهند.

مقاومت موضعی در برابر خوردگی در استنلسهای مغناطیسی

مقاومت استنلس استیل در برابر خوردگی ناشی از ترکیب شیمیایی آن بوده و بستگی به ساختمان اتمی نوع بگیر یا نگیر آن ندارد. در استنلس استیل های 436 و 444 به علت داشتن مولیبدن مقاومت در برابر خوردگی در سطح بالاتری از 304 قرار دارد هرچند استنلس نگیر 304 مقاومتش بیشتر ازاستنلسهای بگیر سری 441، 439، 430 می باشد .

خواص فیزیکی و مکانیکی استنلسهای مغناطیسی (بگیر)

استنلس های بگیر برای تولیدات مختلف بسیار مناسب بوده و دارای کاربردهای وسیعی می باشد. استنلس های بگیر مشخصات مکانیکی مناسب داشته و در مقایسه با استنلس های نگیر موقعیت میانی قابل قبولی دارند. تنش تسلیم استنلس های بگیر از نگیر بالاتر بوده در حالیکه مشخصات تغییر طول و شکل پذیری آن مشابه فولاد های کربنی می باشد. دو مشخصه برتر اینگونه استنلس استیل ها نسبت به استنلس های نگیر انبساط حرارتی و هدایت حرارتی آنها می باشد.

مشخصات فیزیکی استنلسهای مغناطیسی (بگیر)

به طور کلی مشخصات فیزیکی یک فلز آلیاژی منعکس کننده توانائی فلز جهت انتقال حرارت، انتقال الکتریسیته ، انبساط و انقباض و غیره می باشد. استنلس های بگیر دارای خاصیت مغناطیسی بوده و در عین حال دارای مزیت های متعددی نسبت به استنلس های نگیر می باشند به عنوان مثال انتقال حرارت به میزان قابل توجهی درآنها بوده و در مصارفی چون اطوهای برقی ، یا مبدل های حرارتی لوله یا ورق ایده ال می باشند. ضریب انبساط حرارتی استنلس های بگیر مشابه فولاد های کربنی بوده و به مراتب از استنلس های نگیر پایین تر است در نتیجه استنلس های بگیر در مقابل حرارت کمتر تغییر شکل می دهند.

گازهای محافظ جهت جوشکاری استنلسهای مغناطیسی

استنلس استیل در حالت ذوب به علت داشتن کروم بالا دارای قابلیت اکسید شدن بالا می باشد چنانچه در هنگام ذوب این فلز از هوا مصون نگردد کروم موجود در فلز به اکسید تبدیل شده و مقاومت در برابر خورندگی در محل جوش کاهش می یابد. برای جلوگیری از وقوع این امر از گاز محافظ استفاده می گردد گازهای محافظ می توانند آرگون و یا هلیوم و ترکیبی از آنها باشند. جهت استنلس های بگیر گازهای محافظ می بایست آرگون خالص و یا ترکیب آرگون و هلیوم باشند. گاز آرگون معمول ترین گاز حفاظتی در پشت کار می باشد و گاز نیتروژن نمی بایست در استنلس های بگیر مورد استفاده قرار گیرد.

اسید شویی ، خنثی سازی و گند زدایی

تغییر رنگ جزئی ناشی از جوشکاری باید با روشهای مکانیکی و یا شیمیایی ( به نام اسید شویی) از بین برده شود . اسید شویی به وسیله ترکیبی از اسید های فلوئیدریک و نیتریک و یا خمیر های مخصوص می باشد. عملیات خنثی سازی و گند زدایی جهت بازآوری لایه سطحی و آزاد شدن رسوبات متالیک از طریق غوطه ور کردن قطعه در آب سرد حاوی 20 تا 25 درصد اسید نیتریک بدست می آید. به طور اختصار دسته بندی استنلسهای مغناطیسی (بگیر) به صورت زیر خواهد بود :

گروه اول : کروم 14 – 10 درصد( 409-410-420)

گروه دوم : کروم 18- 14 درصد (430)

گروه سوم : کروم 18- 14 درصد و فلزات تثبیت کننده مانند نیوبیوم و تیتانیوم مانند انواع 430TI، 439، 441

گروه چهارم : حاوی 5 درصد مولیبدن اضافه مانند انواع 434، 436 و444

گروه پنجم : حاوی 30- 18 درصد کروم که در گروه های دیگر نباشد مانند انواع 445،446،447

فولاد ضدزنگ (استنلس استیل ) آستنیتی – فریتی

این دسته ازفولادهای ضدزنگ هردو ساختارمتالورژیکی مربوط به فاز های فریت و آستنیت را همزمان درخودداشته ازاینرو آنها را فولادهای ضدزنگ duplex نیز نامگذاری کرده اند این فولادها حاوی مقادیری ازعنصرنیکل به منظور پایدارکننده فازآستنیت و حصول خواص انعطاف پذیری همچنین مقادیری از عنصر کرم به منظورپایدارکننده فازفریت وحصول خواص استحکام و چقرمگی مناسب درفولاد می باشند.

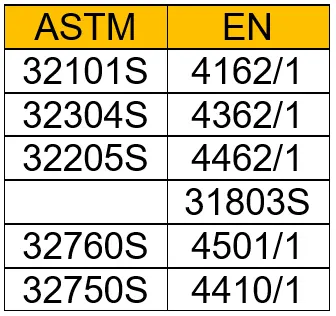

استنلس استیل های دوپلکس بطور کلی از نظر مقاومت در سطح بالاتری نسبت به انواع معمول استنلس های بگیر و نگیر قرار دارندو پر مصرف ترین آنها نوع 4462/1 EN می باشد

انواع استنلس های دوپلکس

انواع فولاد های دوپلکس مطابق جدول زیر می باشد.

مشخصات اختصاصی

- قدرت بالا

- مقاومت بالادر برابر نفوذ حفره ای و خوردگی موئی

- مقاومت بالا در برابر تنش های منجر به ترک خوردگی و خستگی هر دو ناشی از خوردگی

- مقاومت بالا در برابر خوردگی های یکپارچه

- مقاومت خوب در برابر خستگی

- قدرت جذب انرژی بالا

- انبساط حرارتی پائین

- جوش پذیری خوب

کاربردها

- مبدل های حرارتی

- آبگرمکن ها

- محفظه های تحت فشار

- تانکرها

- شفت ها و جلو برندها قطعات گردشی دیوارهای موج شکن حائل در سکوهای دریایی

- تانکرهای حمل مواد و نیز سیستم های لوله کشی جهت تانکرهای شیمیایی

- هضم کنندها و سایر دستگاها در صنایع کاغذ و خمیر کاغذ

- داکتهای تصفیه گاز

- سیستم آب دریا

- کارخانجات آب شیرین کن

مشخصات عمومی

استنلسهای دوپلکس به عنوان استنلس های بگیر- نگیر ( مغناطیسی- غیر مغناطیسی) نیز شناخته شده که تعداد زیادی از خواص مفید هر دو نوع استنلس استیل بگیر و نگیر را دارا می باشد.

به علت درصد بالای کروم و نیتروژن و همچنین در اکثر موارد مولیبدن دارای مقاومت بالا در برابر خوردگیهای نقطه ای و یکنواخت می باشند. ساختمان میکروسکوپی استنلسهای دوپلکس موجب افزایش توانایی (قدرت) و مقاومت آن در برابر ترک خوردگی های ناشی از تنشهای خوردگی می گردد. استنلسهای دوپلکس درای خصوصیت جوش پذیری خوبی نیز می باشند.

مقاومت در برابر خوردگی

استنلس های دوپلکس به علت برخورداری از درصد بالای کروم مقاومت بسیار عالی در برابر خوردگی در بسیاری از محیط ها را دارند.

خوردگی یکنواخت (uniform corrosion)

این نوع خوردگی در هنگامی اتفاق می افتد که کل سطح استیل در مجاورت محیط خورنده قرار گرفته و بصورت یکنواخت در معرض خوردگی قرار می گیرد . بطور کلی هنگامی که سرعت خوردگی در استیل کمتر از 0/1 میلیمتر در سال باشد ، استیل با مقاومت خوب در برابر خوردگی تلقی می گردد.

استیلهای دوپلکس به علت برخورداری از درصد بالای کروم مقاومت بسیار عالی در برابر خوردگی در بسیاری از محیطها را دارند. 2304SAF در بسیاری از مواقع معادل 4404 بوده و انواع دیگر استیلهای دوپلکس با آلیاژهای بالاتر مقاومتهای بیشتری در برابر خوردگی از خود نشان می دهند. در اسید سولفوریک که یا یونهای کلر همراه گردیده ، دوپلکس 2205 از استنلس نوع 4404 مقاومت خیلی بهتری در برابر خوردگی از خود نشان داده و مقاومت آن معادل استنلس نوع 904 L می باشد

خوردگی حفره ای و موئی (PITTING)

با افزایش کروم ، مولیبدن و نیتروژن در استیل مقاومت آن در برابر خوردگی حفره ای افزایش می یابد

ترک ناشی از تنش خوردگی

در محیط های کلریدی با درجه حرارت بالا، استنلس استیلهای نگیر در معرض بروز ترک بر اثر تنش خوردگی قرار می گیرند. استنلس استیلهای از نوع دوپلکس به علت تداوم فاز مغناطیسی شان به میزان بسیار کمتری در مقابل اینگونه خوردگی حساس می باشند.

تنش خوردگی سولفاید منجر به ترک

در شرایط حضور محلول های هیدرو سولفاید و هیدروکلراید، امکان بروز تنش خوردگی منجر به ترک در درجه حرارت های پائین تر بیشتر می گردد. چنین شرایطی در بدنه چاههای نفت و گاز به شدت امکان وقوع پیدا می کند. در حالیکه انواع استیلهای 2205و 2507SAF مقاومت خوبی در اینگونه شرایط از خود نشان می دهند در حالیکه استنلسهای با 13 درصد کروم تمایل بیشتری به تنش خوردگی منجر به ترک دارند.

خستگی خوردگی (CORROSION FATIGUE)

استیلهای دوپلکس به علت قدرت مکانیکی بالا و مقاومت زیاد در برابر خوردگی دارای توانائی بالا در برابر خستگی خوردگی می باشند مقاومت استیل 2205 در آب دریا (مصنوعی) بیشتر از انواع دیگر آن می باشد

خوردگی داخل کریستالی

به علت ساختمان میکروسکوبی خاص و درصد پائین کربن این نوع استنلسها دارای مقاومت بسیار خوب در برابر خوردگی داخل کریستالی می باشند و به گونه ای هستند که پدید آمدن حالت غیر مغناطیسی در منطقه حرارت دیده جوش را تضمین می نمایند و پدید آمدن کاربیدها و نیتریدهای ناخواسته در مرزهای دانه ای در اینگونه استیل ها به حداقل کاهش می یابد.

جوش

جوش پذیری استیل های دوپلکس خوب بوده و روشهای معمول جوشکاری در استنلس استیل ها در مورد آنها نیز صادق می باشد.

- روشهای معمول جوش استنلس استیل

- جوش قوسی فلز با حفاظت

- جوش قوسی تنگستن با گاز

- جوش قوسی فلز با گاز

- جوش قوسی با الکترود

- جوش قوسی با پلاسما

- جوش قوسی زیر پودری

دستور العمل کلی زیر درهنگام جوشکاری می تواند عموما مورد استفاده قرار بگیرد:.

- جوش ماده می بایست بدون پیشگرم انجام پذیرد.

- ماده باید فرصت سرد شدن تا حد پایین تر از 150 در جه سانتیگراد در بین مراحل مختلف جوش را داشته باشد .

- جهت حصول مشخصات خوب برای فلز جو ش شده ، مواد پر کننده مورد استفاده قرار گیرد .

- جهت حصول شرایط مناسب تعادلی بین حالت مغناطیسی و غیر مغناطیسی در جوش ، قدرت قوس جوش می بایست در محدود های توصیه شده باقی بماند.

- برای اطمینان از عدم وقوع خوردگی حفر ه ای در جوشکار های GTIMوPAW ، اضافه نمودن نیتروژن در گاز محافظ توصیه می گردد.

فولاد ضدزنگ (استنلس استیل ) مارتنزیتی

برای بسیاری ازکاربردها که مستلزم نه تنها مقاومت دربرابر خوردگی است بلکه نیاز به استحکام بالا،سختی بالا،مقاومت به سایش و حفظ لبه های تیز و زوایا درقطعه است ، ازفولادهای مارتنزیتی استفاده می کنند این فولادها را می توان ابتدا آهنگری نمود و سپس با آستنیته و سریع سردکردن (تشکیل مارتنزیت) و بازپخت دادن عملیات حرارتی کرد. فولاد ضدزنگ مارتنزیتی خاصیت مغناطیسی داشته و قابلیت حصول محدوده متغیر ازسختی رادارد. برای ساخت بلید توربین های بخار ازاین نوع فولاداستفاده می گردد

بر خلاف آنچه که به صورت عمومی تصورمی گردد که استنلس استیل زنگ نمی زند ، استنلس استیل بخاطر ترکیب الکترونی آن امکان زنگ زدن را دارد .

استنلس استیل با افزایش 5/10 درصد کروم به فولاد معمولی بوجود می آید بنابراین هر استنلس استیلی که کمتر از 5/10 درصد کروم داشته باشد نباید آنرا استنلس استیل دانست . نیکل و ترکیبات دیگر خواص دیگری را در استنلس استیل افزایش می دهند. برای مثال ، عنصر نیکل خواص قابلیت فرم دهی ، شفاف بودن ومقاومت در دمای بالا را به استنلس استیل می بخشد.

استنلس استیل همانگونه که ذکر شده با افزودن 5/10 درصد کروم به فولاد به وجود می آید این ترکیب در مجاورت اکسیژن موجود در هوا به اکسید کروم Cr2O3 تبدیل می شود ضخامت این پوشش 130 انگستروم Angstroms می باشد . ( هر انگستروم معادل یک صد میلیونیم سانتیمتر است ) وبلا فاصله روی آهن را گرفته و مانع از زنگ زدگی آن می گردد. این پوشش آگر چه مانند سرامیک سخت است ولی آسیب پذیر می باشد وبه مجرد خراش چنانچه اکسیژن کافی درمحیط موجود نباشد امکان تشکیل لایه مجدد را پیدا نکرده و به تدریج دچار زنگ زدگی می گردد . به خاطر همین مطلب است که وقتی یک واشر استنلس استیل را همراه با یک واشر لاستیکی به شدت محکم می کنیم به مرور زمان در اثر کمبود اکسیژن دچار زنگ زدگی می شود . این موضوع شایان توجه است که در اثر فرم دهی خمکاری و سایر عملیات مرتبا این پوشش از بین میرود و تشکیل می گردد.

استنلش استیل در مقابل آب دریا که مقدار زیادی نمک دارد و همچنین آب های که دارای کلر زیاد هستند ، دچار آسیب می گردد زیرا کلر در سطح خارجی استنلش استیل اثر گذار بوده و در صورتی که خراش بر روی سطح استنلس استیل باشد امکان ترمیم آن را پیدا نمی کند و از همین مجرای کوچک ، آب های با نمک بالا یا کلر زیاد هر روز شروع به تخریب استنلس استیل می ننماید و این اثر به صورت لک های زنگ زدگی ملاحظه و به تدریج گسترش پیدا می نماید . انچه که بایستی در مورد استنلس استیل و مشتقات آن مورد توجه قرار داد اینست که استنلس استیل بایستی مرتب با هوا در تماس باشد و اگر در اثر کار سرد مثل خمکاری ، برش ، فرم دهی و غیره پوشش سطحی آن دچار آسیب شده باشد و در مجاورت اکسیژن نباشد ، دچار زنگ زدگی خواهد شد.

در مورد المنت استنلس استیل نظر به نامشخص و مطمئن نبودن منابع تولید و نوع واردات که اغلب بدون دانش فنی صحیح وارد کشور می شود به هیچ عنوان نمی توان صرفا به اظهار نظر فروشنده متکی بود زیرا تشخیص نوع استنلس استیل اسید مقاوم یا آتش مقاوم برای هیچ فروشنده ای امکان پذیر نمی باشد مگر با ارائه مدارک و اسناد.