چرا صافی سطح اهمیت دارد؟

صافی سطح نقش کلیدی در ماشینکاری سفارشی برای تعیین نحوه واکنش یک محصول با محیط اطراف خود دارد. بنابراین، ارزیابی دوام و اثربخشی محصول در طول استفاده بسیار مهم است.

پرداخت سطحی میتواند بر چندین توانایی قطعه محصول برای مقاومت در برابر سایش و پارگی تأثیر بگذارد. اینها شامل توانایی کمک یا تخریب روانکاری، افزایش یا کاهش اصطکاک با قطعات تماس و مقاومت در برابر خوردگی است.

سطوح مختلف با اثرات متفاوت بر روی محصول وجود دارد. صافی سطح به روش های زیر و موارد دیگر کمک میکند:

- با کاهش اصطکاک، دوام محصول را افزایش میدهد.

- برای مقاومت شیمیایی و خوردگی ضروری است.

- به چسبندگی پوشش ها و رنگ ها کمک میکند.

- به محصول جذابیت بصری خاصی میبخشد.

- بدون زحمت عیوب سطحی را از بین میبرد.

نحوه بهبود زبری سطح

در فرآیند تولید، روشهای مختلفی برای بهبود سطح سطح محصولات، قطعات یا تجهیزات وجود دارد. کاهش اصطکاک و بیرون اندازی بین ابزار و قطعه کار موثر است. سایر تکنیک ها شامل تیز کردن لبه ابزار و اطمینان از اینکه برخی از مواد به درستی تحت عملیات حرارتی قرار میگیرند. به این ترتیب میتوان لرزش ماشین ابزار را کاهش داد.

موثرترین روش ها برای بهبود زبری سطح شامل موارد زیر است:

بهبود شرایط برش

کاهش مناسب ماشینکاری سطح یک شرایط برش حیاتی در روش تولید است. برخی از بهبودها در شرایط برش عبارتند از:

- برش مواد با سرعت برش بالا

- کاهش نرخ فید ماشینکاری

- استفاده از مایع برش با کیفیت بالا

- افزایش استحکام سیستم پردازش

- با استفاده از برش ارتعاشی اولتراسونیک

انتخاب یک فرآیند پرداخت سطح مناسب

انتخاب یک فرآیند پرداخت سطح، میزان صافی سطح محصول را تعیین میکند. برعکس، فرآیندهای اشتباه یا ناکارآمد ممکن است بر کارایی و کیفیت پردازش تأثیر بگذارد.

انتخاب مواد اولیه مناسب

قطعات تجهیزات یا ماشین ها از مواد مختلفی ساخته میشوند. بنابراین، انتخاب روشها یا ابزارهای مختلف تولید با درجه پرداخت سطحی با توجه به تراکم مواد اولیه مختلف ارتباط مستقیم دارد.

فرآیندهای پرداخت سطح: انواع و ماشین مورد استفاده

پرداخت سطح یک فرآیند مهم در ساخت است که بر بهبود ظاهر، دوام و عملکرد سطح یک ماده تمرکز دارد. این شامل تکنیک ها و روش های مختلفی برای بهبود کیفیت سطح، بافت و زیبایی شناسی کلی یک محصول است.

فرآیندهای صافی سطح میتواند شامل تمیز کردن، پرداخت، لکه زدایی، سفت کردن، سنگ زنی، سنباده زدن، رنگ آمیزی، آبکاری، پوشش و بسیاری موارد دیگر باشد.

هدف این فرآیندها حذف عیوب، مانند لبه های ناهموار، سوراخ ها، یا بی نظمی ها و ایجاد سطحی صاف، یکنواخت و از نظر بصری جذاب است. پرداخت سطح نه تنها ظاهر محصول را بهبود میبخشد، بلکه مزایای عملکردی مهمی را نیز به همراه دارد. مانند مقاومت در برابر خوردگی، مقاومت در برابر سایش، و بهبود تمیزی.

این نقش حیاتی در صنایعی مانند خودروسازی، هوافضا، الکترونیک و کالاهای مصرفی ایفا میکند، جایی که صافی سطحی با کیفیت بالا برای عملکرد محصول، رضایت مشتری و ارزش کلی محصول ضروری است.

برخی از فرآیندهای پرداخت سطح در زیر توضیح داده شده است.

هونینگ

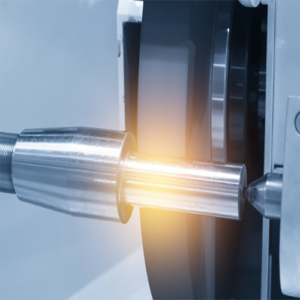

هونینگ یک فرآیند ماشینکاری دقیق است که برای بهبود سطح و دقت ابعادی قطعاتکار استوانه ای یا کروی استفاده میشود.

این نوع فرآیند پرداخت سطح شامل استفاده از یک ابزار سنگزنی، معمولاً مجموعهای از سنگهای ساینده به هم چسبیده، برای حذف مقادیر کمی از مواد از قطعه کار به روشی کنترلشده است. هونینگ یک الگوی متقاطع از شیارهای ریز روی سطح ایجاد میکند که به افزایش روانکاری و حفظ مناسب روغن در کاربردهایی مانند موتورها، سیلندرهای هیدرولیک و یاتاقان ها کمک میکند.

فرآیند سنگزنی به تلرانس های بسته، گردی و صافی روی سوراخها یا سطوح داخلی دست مییابد. همچنین خطاهای شکل را تصحیح میکند یا یکپارچگی سطح را پس از سایر عملیات ماشینکاری بهبود میبخشد.

ماشینهای هونینگ میتوانند دستی یا خودکار باشند و تنظیمات قابل تنظیمی را برای سازگاری با اندازهها و مشخصات مختلف قطعه کار ارائه میکنند. Honing یک فرآیند حیاتی در صنایعی مانند خودروسازی، هوافضا و سیستمهای هیدرولیک است که در آن دقت و عملکرد در اولویت قرار دارد.

لیست انواع ماشین آلات مورد استفاده در هونینگ

- دستگاه های هونیگ افقی

- ماشین آلات هونینگ عمودی

- ماشین آلات هونینگ چند اسپیندل

- ماشین های هونینگ تک پاس

- دستگاه های CNC Honing

لپینگ

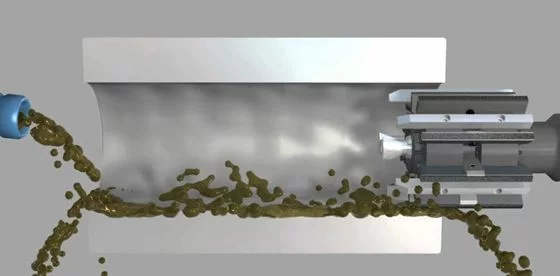

Lapping یک فرآیند ماشینکاری دقیق است که برای دستیابی به سطوح بالایی از تختی، صافی و دقت ابعادی روی سطوح استفاده میشود.

در فرآیند سنگزنی، یک ابزار لایهبندی که معمولاً از مواد ساینده سخت مانند الماس یا کاربید سیلیکون ساخته میشود، روی سطح قطعه کار اعمال میکند. اپراتورها ابزار لپینگ را در یک حرکت رفت و برگشتی یا چرخشی حرکت میدهند در حالی که دوغابی از ذرات ساینده و روان کننده را بین ابزار و قطعه کار وارد میکنند.

با برخورد و تعامل ابزار و قطعه کار، ذرات ساینده مواد را از سطح جدا میکنند و به تدریج آن را صاف میکنند و عیوب را کاهش میدهند. لپینگ معمولاً برای فرآیندهای تکمیل استفاده میشود، بهویژه در سطوح صاف یا استوانهای که در آن تلرانسهای محکم و پرداختهای سطحی ریز مورد نیاز است.

صنایعی مانند خودروسازی، هوافضا، اپتیک و الکترونیک به طور گسترده ای از لپنگ برای کاربردهایی از جمله سطوح آب بندی، قطعات اتصالی و قطعات دقیق استفاده میکنند.

سازندگان به طور خاص ماشینهای لپینگ را برای این فرآیند طراحی میکنند و ویژگیهایی مانند سرعت قابل تنظیم، کنترل فشار و کنترل دقیق حرکت را برای دستیابی به سطح مورد نظر در خود دارند.

لیست انواع ماشین آلات مورد استفاده در لپینگ:

- دستگاه لپ زنی یک طرفه

- دستگاه لبه دو طرفه

- دستگاه ساینده رایگان

- دستگاه ساینده ثابت

- دستگاه لپینگ میز روتاری

سنگ زنی

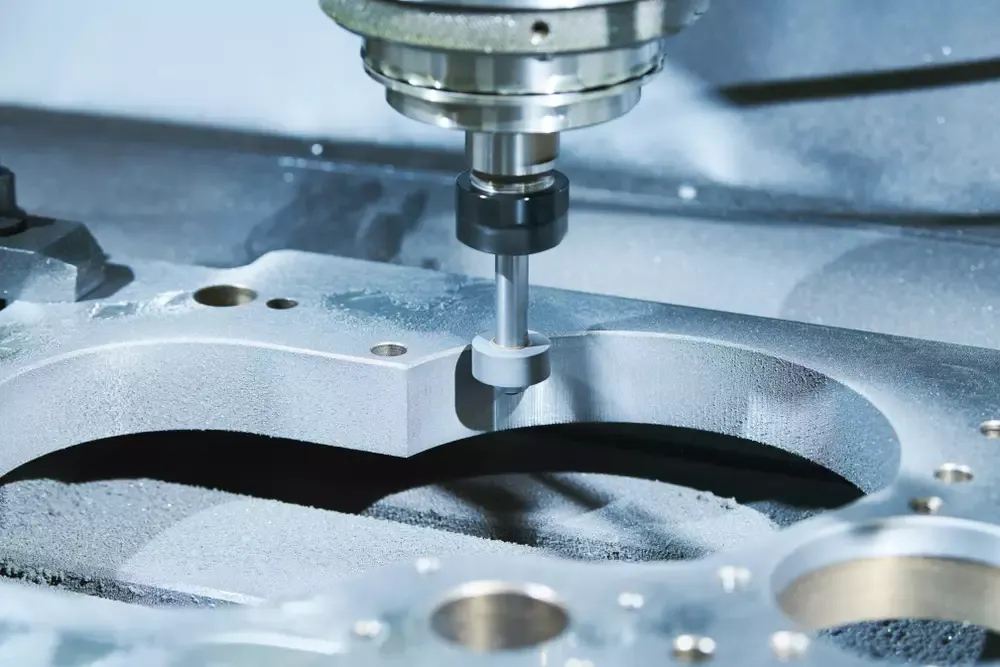

سنگ زنی یک فرآیند ماشینکاری دقیق است که شامل استفاده از مواد ساینده برای حذف مقادیر کمی از مواد از سطح قطعه کار است. معمولاً برای دستیابی به تلرانس های محکم و بسته، بهبود پرداخت سطح و ایجاد اشکال و پروفیل های دقیق استفاده میشود.

در سنگ زنی شامل چرخ سنگ زنی چرخان یا تسمه ساینده است که با قطعه کار تماس پیدا میکند و نیروهای اصطکاکی ایجاد میکند. این اصطکاک باعث از بین رفتن مواد میشود و در نتیجه شکل یا پوشش مورد نظر به دست میآید. سنگ زنی را میتوان بر روی مواد مختلفی از جمله فلزات، سرامیک ها، پلاستیک ها و کامپوزیت ها انجام داد.

انواع مختلفی از ماشین های سنگ زنی بسته به نیازهای خاص قطعه کار استفاده میشود. این ماشین ها شامل ماشین های سنگ زنی سطحی، محور- استوانه ای، سنترلس – بدون مرکز، ابزار و کاتر؛ و داخلی میباشد.

صنایع مختلف به طور گسترده ای از سنگ زنی برای دستیابی به ابعاد دقیق، سطوح صاف و هندسه های دقیق در کاربردهایی مانند خودروسازی، هوافضا، تولید و ابزارآلات استفاده میکنند. هر دستگاه برای رسیدگی به اندازه ها، شکلها و پیچیدگیهای مختلف قطعه کار طراحی شده است.

لیست انواع ماشین آلات مورد استفاده در سنگ زنی:

- سنگ زنی سطحی

- سنگ زنی استوانه ای – سنگ محور

- سنگ زنی بدون مرکز – سنترلس

- سنگ زنی ابزار و کاتر

- سنگ زنی داخلی

پولیش کاری

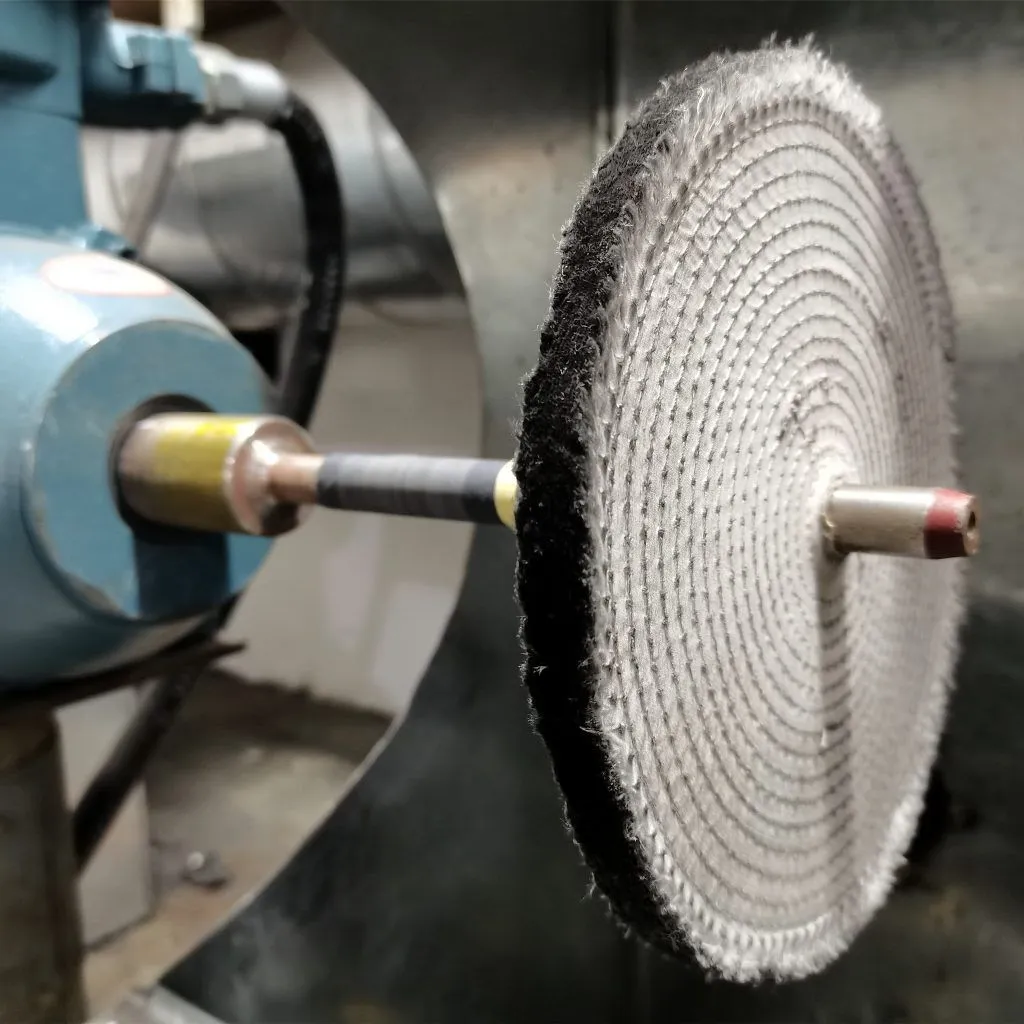

پولیشکاری ظاهر سطح و بافت مواد مانند فلز، چوب و پلاستیک را بهبود میبخشد.

این شامل استفاده از ترکیبات ساینده و چرخها یا لنتهای چرخان برای ایجاد یک روکش صاف، براق و بازتابنده است. معمولاً، اپراتورها پس از فرآیند سنگزنی یا سنباده زدن، خراشها و عیوب را از سطح پاک میکنند. دستگاه بافینگ از یک دوک موتوری تشکیل شده است که چرخ یا لنت را نگه میدارد.

ترکیب پولیش یا مواد ساینده چرخ یا لنت را میپوشاند و در حین چرخش، لایه نازکی از مواد را به آرامی جدا میکند و سطح را صاف میکند و درخشندگی درخشانی به آن می بخشد.

در صنایعی مانند خودروسازی، جواهرات، ساخت فلز و نجاری، اپراتورها به طور گسترده ای از پولیش برای دستیابی به سطحی با کیفیت بالا و افزایش جذابیت زیبایی محصول نهایی استفاده میکنند. آنها میتوانند فشار و سرعت فرآیند پولیشکاری را بر اساس سطح مورد نظر تنظیم کنند.

پولیشکاری فرآیندی همه کاره است که ساخت و تکمیل محصولات مختلف آن را ضروری میداند، زیرا میتوان آن را برای طیف وسیعی از مواد و اشکال اعمال کرد.

لیست انواع ماشین های مورد استفاده در بافینگ:

- دستگاه پولیش رومیزی

- دستگاه کف کن ایستاده

- دستگاه بافینگ دستی

- دستگاه بافینگ چرخشی

- دستگاه بافینگ مداری

برقو کاری

برقو کاری یک فرآیند ماشینکاری است که برای بزرگ کردن و اصلاح سوراخ های موجود در قطعه کار استفاده میشود. این شامل استفاده از ابزاری به نام برقو است که شامل چندین لبه برش است که به شکل استوانه ای مرتب شده اند.

برقو، همانطور که میچرخد، وارد سوراخ میشود و مقدار کمی از مواد را جدا میکند و از اندازه، شکل و سطح مناسب سوراخ اطمینان حاصل میکند. سازندگان برای دستیابی به دقت بالاتر و بهبود یکپارچگی ابعادی سوراخ، پس از سوراخکاریو متهزنی، عملیات برقوکاری را انجام میدهند.

این فرآیند به دستیابی به تلورانسهای بسته و محکم، پرداخت سطح صاف و تراز دقیق برای قرار دادن پین ها، پیچ ها یا سایر اجزا کمک میکند. صنایعی مانند خودروسازی، هوافضا، ماشینکاری و ابزارسازی معمولاً از روشسازی استفاده میکنند، جایی که دقت و کیفیت در اولویت است.

انواع مختلفی از برقو ها در دسترس هستند، از جمله برقو های دستی، برقو های ماشینی، برقو های قابل تنظیم و برقو های تخصصی برای کاربردهای خاص. این ابزارها به همراه ماشینهای ریمینگ و نگهدارندهها، اجرای صحیح عملیات ریمینگ را تضمین میکنند و در نتیجه سوراخهایی با اندازه دقیق و تکمیل شده در قطعه کار ایجاد میشوند.

لیست انواع ماشین های مورد استفاده در ریمینگ:

- برقو دستی

- برقو ماشین

- برقو قابل تنظیم

- برقو مخروطی

- برقو شل ریمر

این ماشینها و ابزارها بهطور خاص برای عملیات ریمینگ طراحی شدهاند که شامل بزرگکردن و صاف کردن سوراخها در مواد برای دستیابی به ابعاد دقیق و پرداخت سطح است.

چگونه نوع فرآیند پرداخت سطح را انتخاب کنیم؟

فرآیندی که برای به دست آوردن صافی سطح مورد نیاز انتخاب میکنید به جنبه های مختلفی بستگی دارد. به طور کلی، مهم ترین آن تجزیه و تحلیل سه مورد زیر است:

سرعت تولید Production speed

در نظر بگیرید که چقدر سریع باید تحویل بدهید. زمان پردازش هر گزینه تکمیل فلز را که در دسترس شماست مقایسه کنید.

سختی فلز Hardness of metal

این امر به ویژه هنگام استفاده از فرآیندهای دسته دوم بسیار مهم است. هر چه فلزی که در دست دارید سختتر باشد، به سایندهای قویتر یا قویتر نیاز خواهید داشت. با این حال، نمیخواهید با مواد نرمتر خیلی سخت کار کنید، زیرا ممکن است به قطعاتی که تعمیر آنها مشکل است آسیب وارد کند.

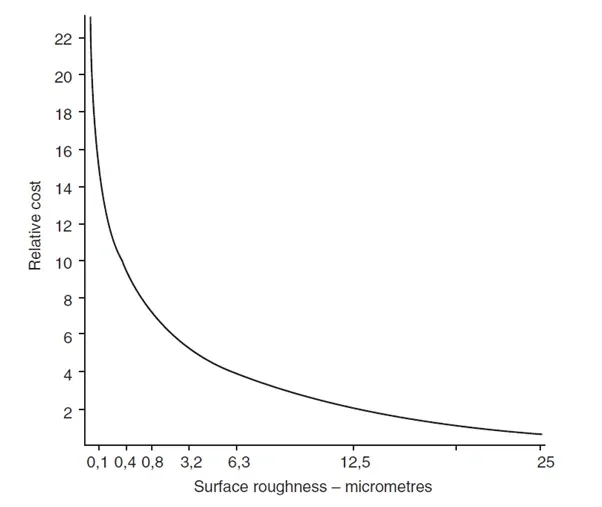

هزینه و بودجه Cost and budget

البته، ممکن است فرآیندهایی وجود داشته باشند که ممکن است بهترین گزینه برای برنامه خاص شما به نظر برسند. با این حال، برخی از پیچیده ترین فرآیندها ممکن است به ابزار و تجهیزاتی نیاز داشته باشند که ممکن است باعث شود شما از بودجه خود عبور کنید. مطمئن شوید که تصمیم شما مقرون به صرفه است.

5 عامل موثر بر کیفیت سطح

هنگامی که سطوح دو جسم با یکدیگر تماس پیدا میکنند، کیفیت پرداخت های سطح تأثیر بسزایی در نحوه عملکرد و مدت زمان ماندگاری آنها دارد. در همین حال، موارد زیر برخی از عواملی است که بر روی سطح کار تأثیر میگذارد:

درجه حرارت

حجم تحت تاثیر دما است. هنگامی که دما افزایش مییابد، فلزات منبسط میشوند، در حالی که پلیمرها ممکن است دچار اعوجاج شوند. در نتیجه، پوشش سطح یک جزء میتواند تحت تأثیر دمای ماده برش داده شود. دماهای بالاتر از حد مطلوب هر ماده برای فرآیند برش اغلب منجر به سطوح ناهموار و افزایش زبری سطح میشود، به ویژه هنگام استفاده از روش های مکانیکی.

تکنیک های برش

از تیغه های فلزی به طور سنتی در ابزار و ماشین آلات برش استفاده میشود. از سوی دیگر، لیزرها و آب پرفشار به جایگزین های محبوبی برای فرآیندهای برش مکانیکی سنتی تبدیل شده اند. به طور کلی، فنآوریهای جدید نتایج قابلتوجهی از جمله سطوح صاف را به همراه دارند. برش لیزری مزایای زیادی نسبت به فناوری های برش معمولی دارد، مانند دقت برش بیشتر و کاهش سطوح ناهموار. برش واتر جت دارای مزایایی مانند پرداخت سطحی با کارایی بالاتر در قطعات کوچک است.

نرخ حذف مواد و فید پیشروی

نرخ حذف مواد (MRR) مقدار ماده حذف شده در واحد زمان است. این نشان میدهد که چقدر طول میکشد تا مقدار مشخصی از مواد از قطعه کار حذف شود. پیشروی به عنوان مسافت طی شده ابزار در طول یا داخل قطعه کار برای هر نقطه ابزار در واحد زمان تعریف می شود. هر دوی این جنبه ها بر کیفیت پرداخت سطح تأثیر میگذارد.

ابزار برش

پرداخت سطح یک جزء با نحوه و کیفیت ماشین آلات مورد استفاده برای برش آن تعیین می شود. سرعت برش، تغذیه و عمق همگی در دستگاه های برش قابل تغییر هستند. این متغیرها با توجه به نوع ماده بریده شده و اندازه قطعه ایجاد شده برای جلوگیری از ایجاد سطح بیش از حد ناهموار تغییر می کنند.

عمق برش و سرعت برش

عمود بر سطح ماشینکاری شده، عمق برش عبارت است از نفوذ لبه برش ابزار به مواد قطعه کار در هر پاس. سرعت برش سرعتی است که لبه برش ابزار در یک زمان معین روی سطح قطعه کار حرکت میکند. اگر سرعت برش بیش از حد بالا باشد به دلیل تجمع بیش از حد گرما ممکن است ابزار کدر شود. اگر سرعت برش طولانی شود