مقدمه

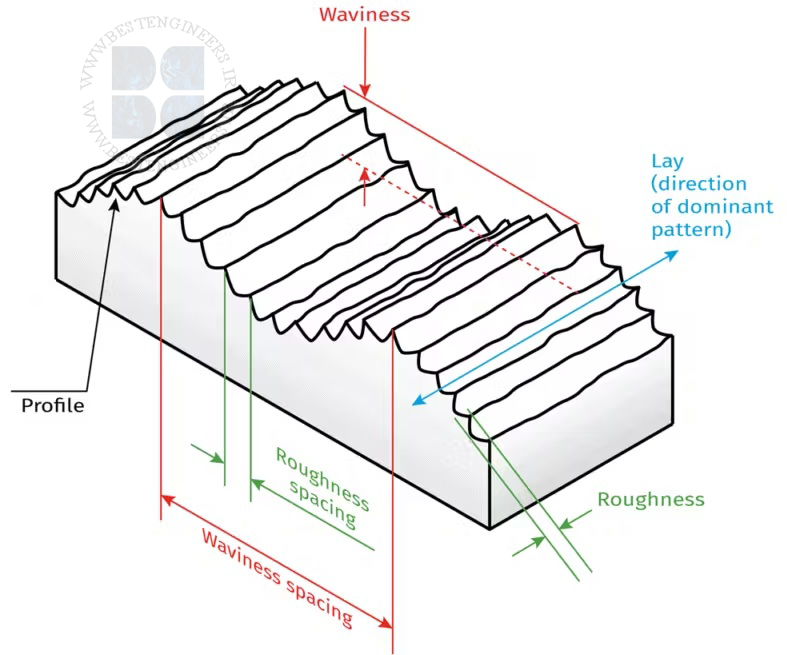

کیفیت سطح یک قطعه، بعد از فرایند تولید، در حالت میکروسکوپی با پارامترهای زیر مشخص میشود:

1- موجی شکل بودن (waviness)

2- زبری (roughness)

3- امتداد خواب زبری (Lay): که میتواند به صورت موازی، دایرهای، نامنظم و… باشد.

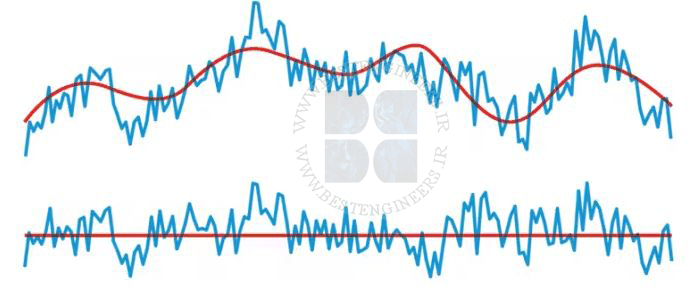

برای سنجش زبری، پروفیلِ سطح قطعه، در جهت عمود بر Lay استخراج میشود. این پروفیل هم شامل waviness است و هم شامل roughness. لذا waviness را حذف میکنند و فقط roughness باقی میماند و نام آن را پروفیل زبری (surface roughness profile) مینامند.

در واقع زبری یکی از ویژگیهای مهم سطح است که نحوه واکنش یک جسم با محیط پیرامون را مشخص میکند. این ویژگی در ساخت قطعات بسیار حیاتی است، زیرا وجود ناهمواریها در سطح باعث بالا رفتن اصطکاک و همچنین ایجاد کانونهای خوردگی و همین طور باعث شکست و کاهش چسبندگی میشود.

سطوح با زبری بالا باعث افزایش اصطکاک بین دو سطح میشوند. این امر به ویژه در مواردی که دو سطح در معرض حرکت نسبی نسبت به یکدیگر قرار دارند، مانند سطح مالشدهنده، اهمیت دارد. همچنین، زبری سطح میتواند به عنوان کانونهای خوردگی عمل کند، زیرا ذرات جامد و مایعات میتوانند در آنها جمع شوند. این امر میتواند منجر به ایجاد ترکها و شکستهای زودرس در سطح شود.

از طرف دیگر، سطوح بسیار صاف نیز دارای معایبی هستند. این سطوح دارای چسبندگی کمتری هستند، زیرا سطوح صاف کمتر قادر به ایجاد پیوندهای شیمیایی با یکدیگر هستند. این امر میتواند منجر به کاهش عملکرد قطعات در مواردی شود که چسبندگی سطحی مهم است، مانند چسباندن قطعات به یکدیگر یا به سایر سطوح.

بنابراین، مهم است که صافی سطح و زبری سطح در محدودهای مطلوب قرار داشته باشد تا بتوان از مزایای آن بهرهمند شد و از معایب آن جلوگیری کرد. با انتخاب روشهای مناسب پرداخت سطح میتوان زبری سطح را در محدودهای مطلوب قرار داد تا عملکرد قطعات بهینه شود.

مفاهیم و معیارهای صافی سطح

یک مفهوم مهم در صافی سطح، زبری سطح است. زبری سطح نشاندهنده میزان ناهمواریهای سطح است. هر چه زبری سطح بیشتر باشد، سطح خشنتر است.

معیارهای مختلفی برای اندازهگیری صافی سطح و زبری سطح وجود دارد. یکی از رایجترین معیارها، معیار Ra است. معیار Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است.

علاوه بر موارد گفته شده، مفاهیم دیگری نیز در مورد صافی سطح و زبری سطح وجود دارد. برخی از این مفاهیم عبارتند از:

1- صافی ظاهری: این مفهوم به ظاهر سطح اشاره دارد. صافی ظاهری معمولاً با استفاده از علائمی مانند خشن، صاف، صیقلی و بسیار صیقلی مشخص میشود.

2- صافی عملکردی: این مفهوم به تأثیر صافی سطح بر عملکرد قطعه اشاره دارد. صافی عملکردی معمولاً با استفاده از آزمایشهای مختلف اندازهگیری میشود.

انتخاب معیارهای مناسب برای اندازهگیری صافی سطح و زبری سطح به کاربرد قطعه بستگی دارد. به عنوان مثال، قطعاتی که در معرض دید هستند باید صافی ظاهری بالایی داشته باشند. در مقابل، قطعاتی که در معرض سایش قرار میگیرند ممکن است نیاز به صافی عملکردی بالایی داشته باشند.

علاوه بر این میتوان به این نکته اشاره کرد که صافی سطح و زبری سطح میتواند بر ویژگیهای مختلفی از قطعات تأثیر بگذارد، مانند مقاومت در برابر موارد زیر:

- خوردگی

- سایش

- چسبندگی پوششها و رنگها

- عملکرد مکانیکی

همچنین، میتوان به این نکته اشاره کرد که صافی سطح و زبری سطح را میتوان با استفاده از روشهای دیگر بهبود بخشید، مانند:

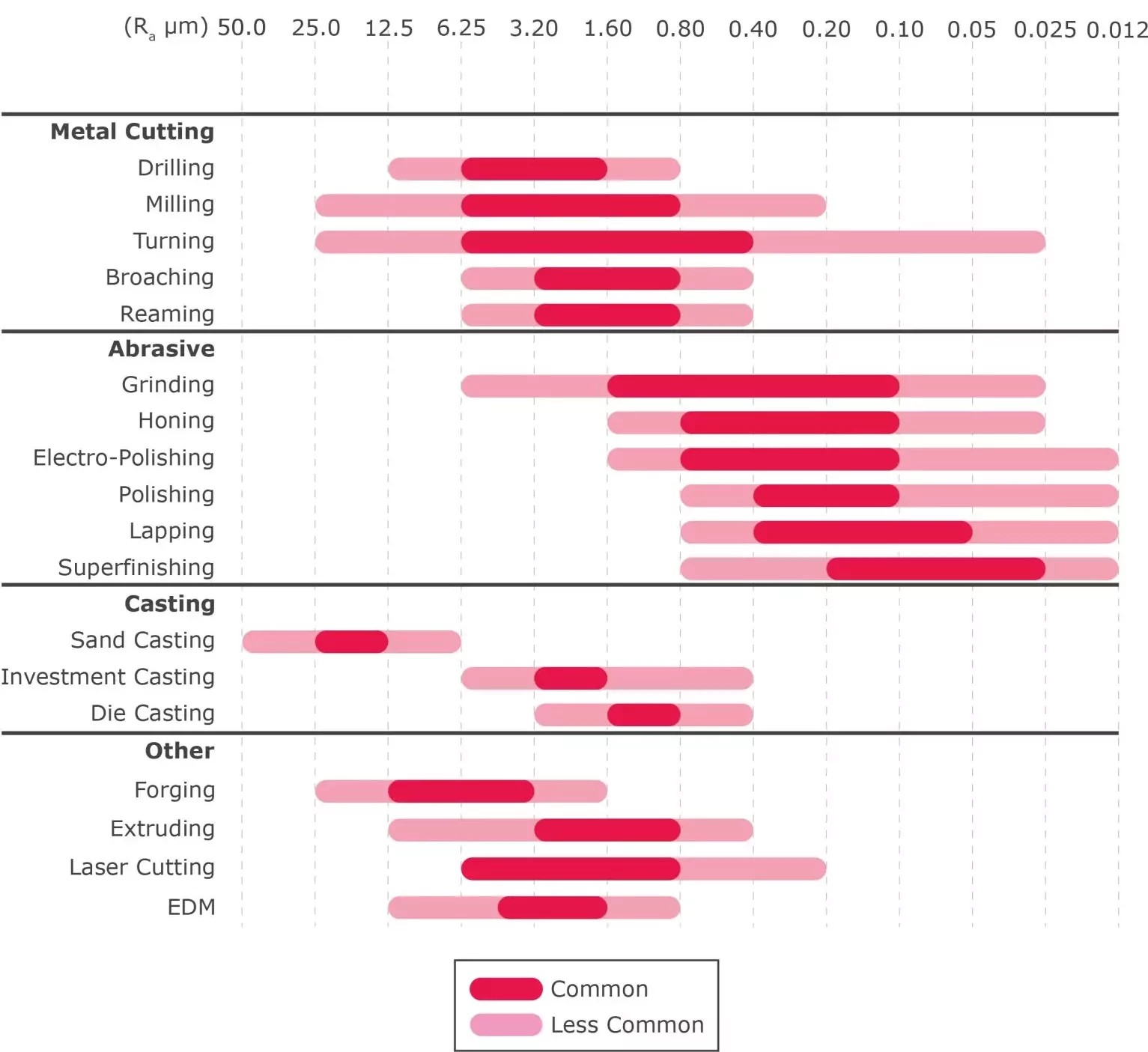

- انتخاب مناسب روشهای ماشینکاری

- استفاده از ابزارهای مناسب

- تنظیم صحیح پارامترهای ماشینکاری

انواع صافی سطح

در حوزه فنی و مهندسی به خصوص در زمینه ماشینکاری با انواع صافی سطح روبرو هستیم که هر کدام از آنها مزیت ها و کاربرد های مخصوص به خود را دارند مانند:

Rough یا به اصطلاح سطح خشن

Smooth یا به اصطلاح سطح صاف

Fine Super یا به اصطلاح سطح خیلی صاف

Polished یا به اصطلاح سطح بی نهایت صاف

۱. سطح خشن:

سطح خشن، سطحی است که پس از برادهبرداری، خط برادهبرداری در آن قابل لمس است و با چشم غیرمسلح می توان آن را به خوبی مشاهده کرد. عمق گودیهایی این سطح معمولاً بین ۲۵ تا ۱۶۰ میکرومتر است.

سطوح خشن معمولاً در مواردی استفاده میشوند که نیازی به دقت بالا نیست، مانند ساخت قطعات صنعتی که در معرض سایش قرار میگیرند.

سطح خشن به معنای وجود زبری زیاد در سطحی است که نیاز به تسطیح و تمیزکاری دارد. در ماشینکاری، سطح خشن از عملیات اولیه تولید قطعات است که بعد از آن نیاز به سطح صافی دارد. برخی از عملیات ماشینکاری مانند تراشکاری سوپاپ و تراشکاری روی سطوح قابل روشنایی از جمله موتورهای خودرو به سطح خشن نیاز دارند.

در این مرحله، تعیین و شکل قطعات به طور کامل تعیین نشده است و سطح خشن برای ماشینکاری و نهایی کردن قطعات استفاده می شود. با کمک تکنولوژیهای مدرن ماشینکاری، سطح خشن به سطح صاف تبدیل میشود تا قطعاتی از دقت مورد نیاز داشته باشند.

۲. سطح صاف:

پس از انجام مراحل برادهبرداری در این نوع سطوح، خطوط بر جای مانده از این عملیات با چشم غیرمسلح به شکل کمی قابل رویت میباشند. این سطوح معمولاً دارای گودیهایی با عمق ۱۰ تا ۴۰ میکرومتر هستند.

سطوح صاف معمولاً در مواردی استفاده میشوند که نیاز به دقت متوسطی وجود دارد، مانند ساخت قطعات صنعتی که در معرض فشار قرار میگیرند.

هدف از دستیابی صافی سطح و زبری سطح در این مرحله، بهبود دقت در تعیین و اشکال قطعه، دقت و کیفیت محصول نهایی و روان در عملیات بعدی است.

۳. سطح خیلی صاف:

سطوح بسیار صاف، اینگونه هستند که بعد از عمل برادهبرداری، خطوط آنها با چشم غیرمسلح قابل رویت نمی باشند. این سطح به طور معمول دارای گودالهایی با عمقی میان ۲ تا ۱۶ میکرومتر هستند. سطوح بسیار صاف معمولاً در مواردی استفاده میشوند که نیاز به دقت بالا وجود دارد.

در این روش، از مواد و ابزارهایی مانند نوارهای آبکاری استفاده می شود تا سطح خراش و ناهمواری های روی قطعات را اصلاح کنند. با استفاده از این روش، سطوح قطعات بسیار صاف و بدون هیچ نقصی تراشه و می توان نتایج را با دقت بسیار بالا را به دست آورد. این روند معمولاً در صنایعی که نیاز به دقت بالا و پایان کار عالی دارند، مانند صنایع دقیق، ابزارهای پزشکی و صنایع الکترونیکی می شوند.

علاوه بر این، سطح خیلی صاف بهبود زیبایی و قابلیت چشم پوشی از خراشیدگی ها و قطعات عیوب را به دنبال دارد.

۴. سطح بی نهایت صاف:

سطوح فوقالعاده صاف، سطوحی هستند که با استفاده از دستگاههای خاص، برادهبرداری میشوند. این سطح عموما دارای گوده های با عمق یک چهارم تا یک میکرومتر هستند. صافی سطح و زبری سطح در این بخش بسیار اهمیت دارد بنابراین برای رسیدن به آن از تجهیزات مختلف استفاده می شود.

سطوح فوقالعاده صاف معمولاً در مواردی استفاده میشوند که نیاز به دقت بسیار بالا وجود دارد، مانند ساخت قطعات میکروالکترونیکی و میکرواپتیکی.

کیفیت سطح در نقشه کشی

صافی سطح و کیفیت سطح یکی از مهمترین پارامترهای یک قطعه است که در نقشه کشی باید به آن توجه شود. کیفیت سطح قطعه در نقشه کشی با استفاده از علائم و اصطلاحات استاندارد مشخص میشود.

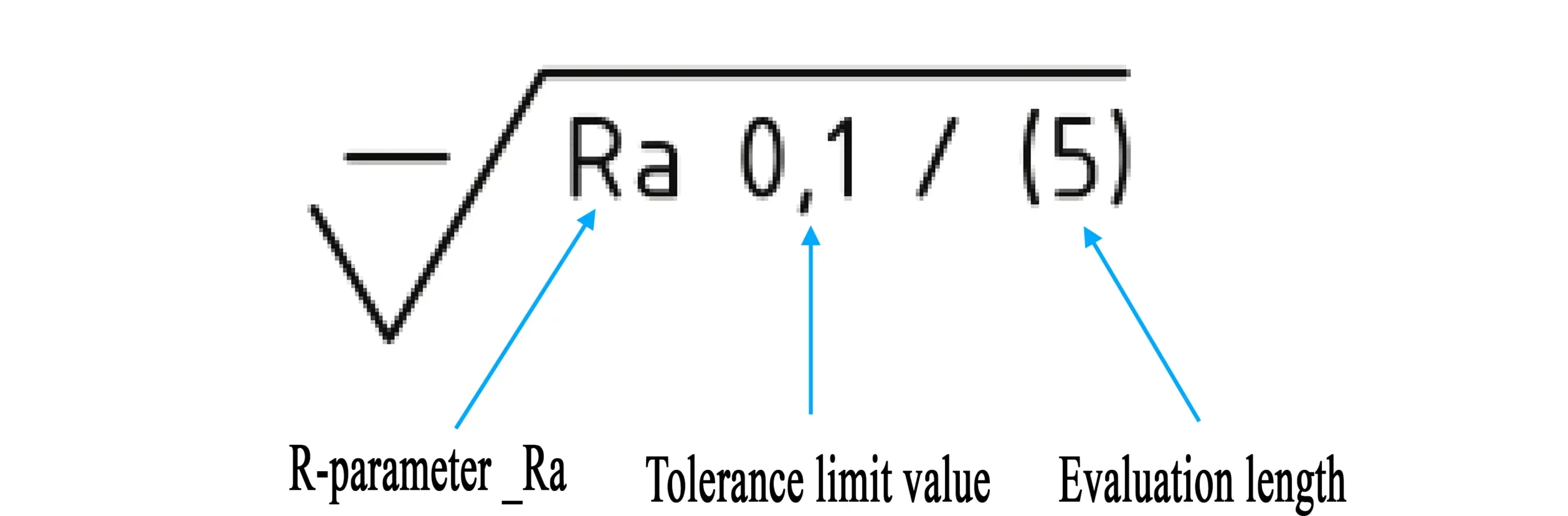

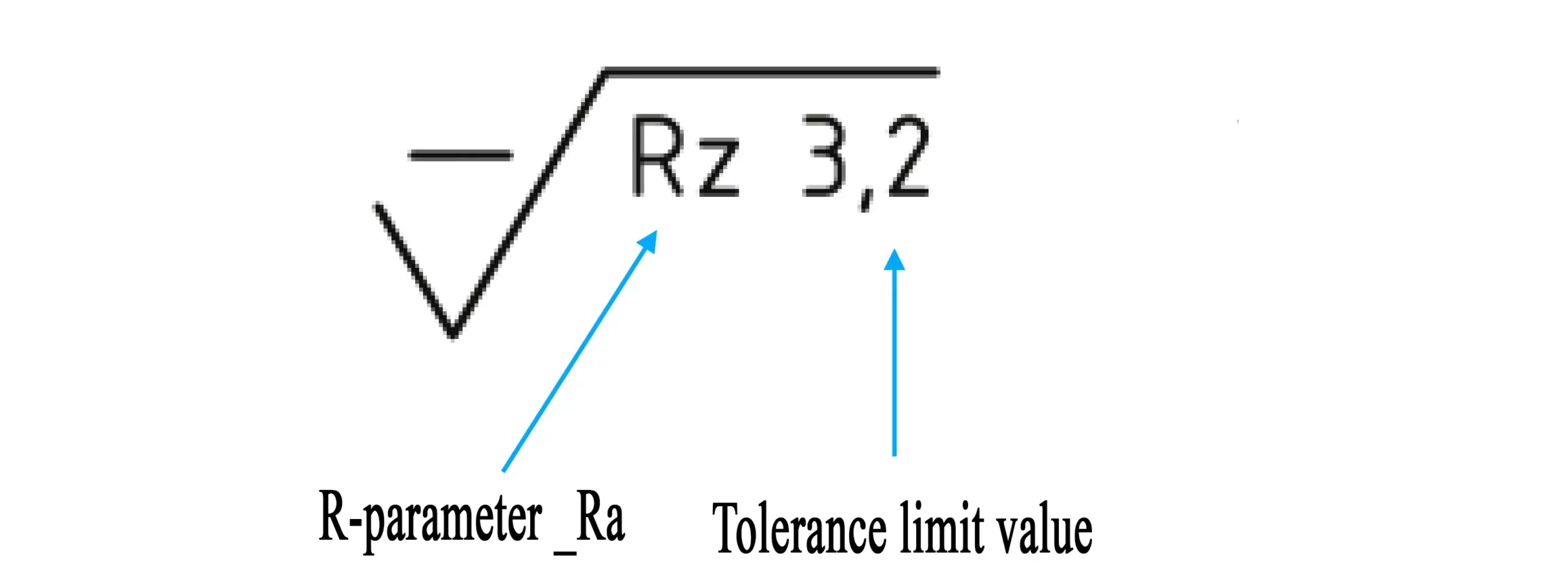

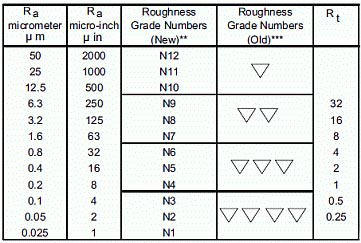

در نقشه کشی، کیفیت سطح با استفاده از علائمی مانند R، Ra، Rz و Sa مشخص میشود. این علائم نشاندهنده مقدار ناهمواری سطح قطعه هستند. مقدار R نشاندهنده میانگین ارتفاع ناهمواریهای سطح است. در مقدار Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است. عدد Rz نشاندهنده متوسط ارتفاع ناهمواری سطح است.

در نقشه کشی، کیفیت سطح قطعه با استفاده از اصطلاحاتی مانند صاف، صیقلی، خشن و غیره نیز مشخص میشود. این اصطلاحات به طور کلی برای بیان کیفیت سطح قطعه در یک مقیاس کیفی استفاده میشوند.

به عنوان مثال، در نقشه کشی قطعات خودرو، کیفیت سطح قطعات بدنه باید صاف و صیقلی باشد تا زیبایی و عملکرد قطعات حفظ شود. در مقابل، کیفیت سطح قطعات داخلی خودرو مانند قطعات موتور و گیربکس باید خشنتر باشد تا مقاومت آنها در برابر سایش افزایش یابد.

در مجموع، صافی سطح و زبری سطح از تاثیر گذارترین پارامترهای یک قطعه است که باید در نقشه کشی به آن توجه شود. مشخص کردن کیفیت سطح قطعه در نقشه کشی به تولیدکنندگان قطعات کمک میکند تا قطعات با کیفیت مورد نظر را تولید کنند.

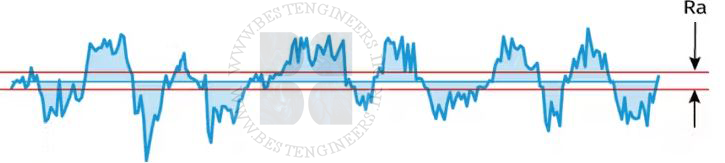

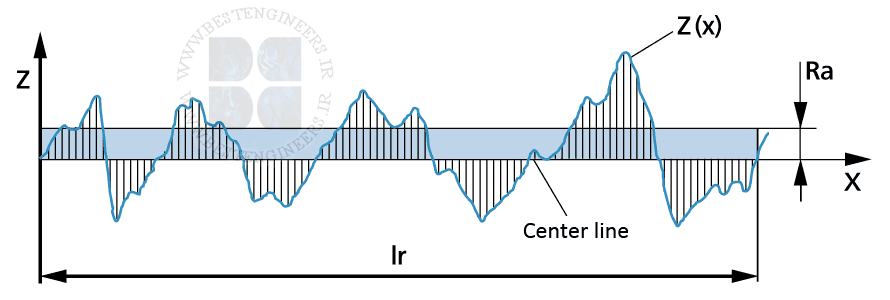

Ra

معمولاً از دو پارامتر Ra و Rz برای مقایسه زبری سطح استفاده میشود. Ra از مجموع مساحت پستی و بلندیها (نسبت به خط میانی) تقسیم به طول نمونهگیری بدست میآید. بعبارتی Ra، میانگینِ انحرافِ پستی و بلندیها از خط میانی (nominal surface) را نشان میدهد.

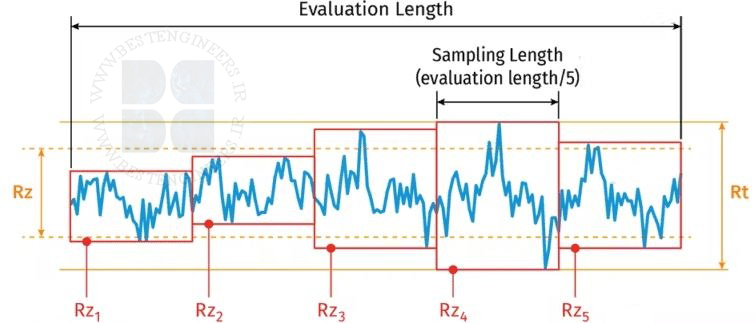

Rz

برای بدست آوردن Rz، پروفیل زبری به ۵ بخش مساوی تقسیم میشود. اختلاف بلندترین و کوتاهترین نقطه در هر بخش، به عنوان Rzi برای آن بخش تعریف میشود. Rz کلی برابراست با میانگینِ پنج Rzi

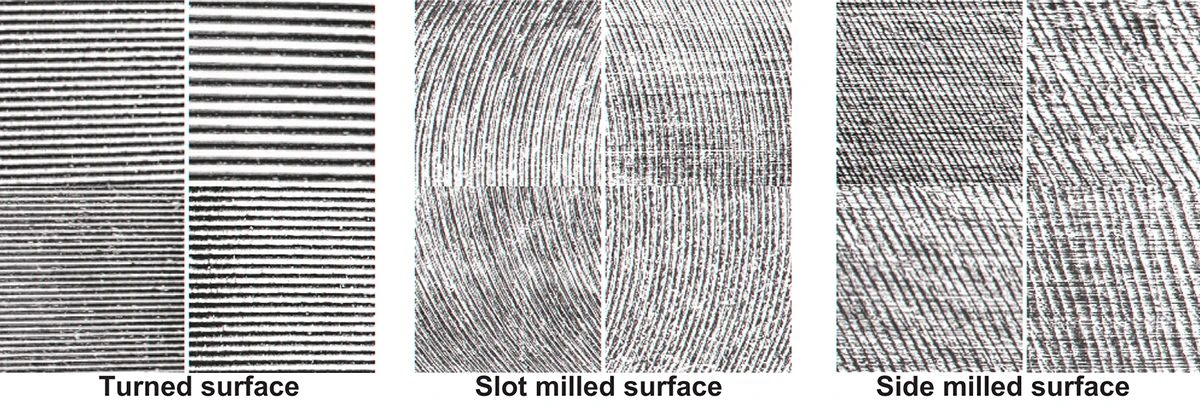

کیفیت سطح در تراشکاری

تراشکاری را باید در دسته روشهای اصلی ماشینکاری قرار داد که برای تولید قطعات با دقت و کیفیت بالا استفاده میشود. فاکتور های مختلفی وجود دارد که می تواند بر کیفیت سطح قطعات تراشکاری تأثیر بگذارد مانند، نوع ابزار، سرعت برش، عمق برش، پیشروی و شعاع لبه برنده ابزار قرار دارد.

یکی از تاثیرگذارترین فاکتورها بر کیفیت صافی سطح و زبری سطح در تراشکاری، نوع ابزار است. ابزارهای تراشکاری با اشکال مختلف لبه برنده، ویژگیهای متفاوتی از نظر کیفیت سطح ایجاد میکنند. به عنوان مثال، ابزارهای تراشکاری با لبه برنده گرد، سطحی صافتر از ابزارهای تراشکاری با لبه برنده تیز ایجاد میکنند.

سرعت برش نیز یکی از مهمترین عوامل تاثیرگذار بر کیفیت سطح در تراشکاری است. سرعت برش بالاتر منجر به کاهش زبری سطح قطعه میشود. با این حال، سرعت برش بالاتر نیز میتواند منجر به افزایش حرارت در حین تراشکاری و کاهش کیفیت سطح شود. بنابراین، انتخاب سرعت برش مناسب برای هر قطعه از اهمیت بالایی برخوردار است.

در مجموع، کیفیت سطح در تراشکاری یک عامل مهم است که باید در نظر گرفته شود. انتخاب صحیح عوامل تأثیرگذار بر کیفیت سطح میتواند به تولید قطعات با کیفیت مورد نظر کمک کند.

واحد اندازه گیری صافی سطح

واحد اندازه گیری صافی سطح، میکرومتر (μm) است. البته معیارهای مختلفی برای اندازهگیری صافی سطح وجود دارد. یکی از رایجترین معیارها، معیار Ra است. معیار Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است.

مقدار Ra با استفاده از وسیله ای به نام پروفایلومتر اندازهگیری میشود. پروفایلومتر وسیله ای است که سطح را در امتداد یک خط پیمایش میکند و ناهمواریهای سطح را ثبت میکند.

مقدار Ra معمولاً به صورت عددی بیان میشود. به عنوان مثال، اگر مقدار Ra برابر با ۱ میکرومتر باشد، این بدان معناست که میانگین ریشه مربع ناهمواریهای سطح برابر با ۱ میکرومتر است.

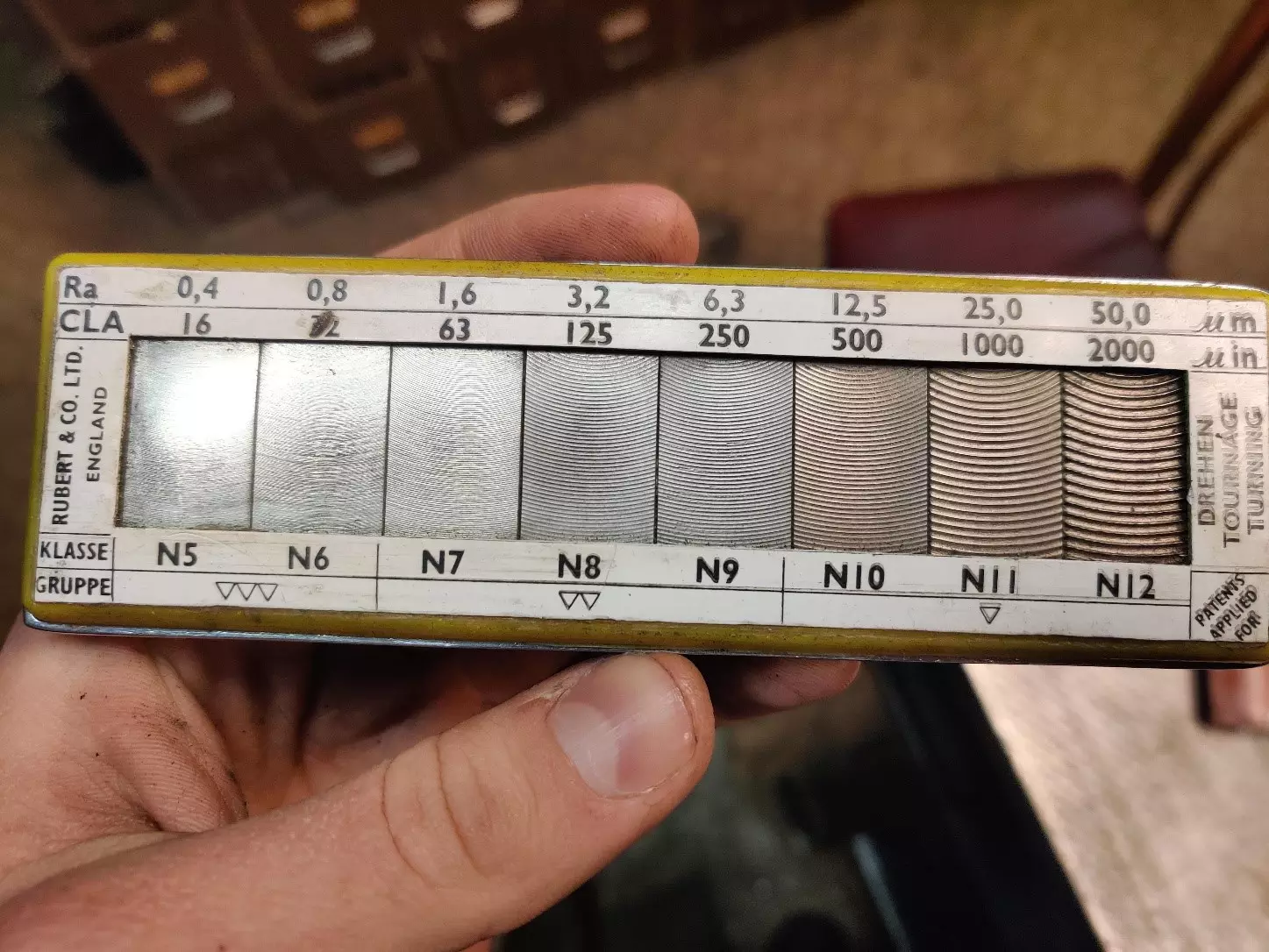

نشان مربوط به Ra و Rz در قسمت Ra و Rz بیان شد. استفاده از روش مثلثی که علی رغم منسوخ شدن در ایران متداول می باشد با استفاده از اشکال موجود در شکل زیر انجام می پذیرد.

چرا صافی سطح اهمیت دارد؟

صافی سطح نقش کلیدی در ماشینکاری سفارشی برای تعیین نحوه واکنش یک محصول با محیط اطراف خود دارد. بنابراین، ارزیابی دوام و اثربخشی محصول در طول استفاده بسیار مهم است.

پرداخت سطحی میتواند بر چندین توانایی قطعه محصول برای مقاومت در برابر سایش و پارگی تأثیر بگذارد. اینها شامل توانایی کمک یا تخریب روانکاری، افزایش یا کاهش اصطکاک با قطعات تماس و مقاومت در برابر خوردگی است.

سطوح مختلف با اثرات متفاوت بر روی محصول وجود دارد. صافی سطح به روش های زیر و موارد دیگر کمک میکند:

- با کاهش اصطکاک، دوام محصول را افزایش میدهد.

- برای مقاومت شیمیایی و خوردگی ضروری است.

- به چسبندگی پوشش ها و رنگ ها کمک میکند.

- به محصول جذابیت بصری خاصی میبخشد.

- بدون زحمت عیوب سطحی را از بین میبرد.