بابیت چیست ؟

در سال ۱۸۳۹ آیزاک بابیت اولین اختراع در زمینه آلیاژهای فلزی سفید که دارای خواص اصطکاکی مناسب جهت استفاده در یاتاقان ها و بوش ها بود را ثبت نمود از آن به بعد اصطلاح به تمام آلیاژهایی که بدین منظور مورد استفاده قرار می گیرند تعلق گرفت

بابیت ها معمولاً به عنوان پوشش های نازک و روی یاتاقان های فولادی شدنی و یا برنزی تعبیه می شوند هرچه بار اعمالی به یاتاقانها یا سرعت دوران روتور افزایش یابد میزان ضخامت این لایه نیز افزایش خواهد یافت بنابراین ضخامت بابیت بسته به شرایط کارکرد یاتاقان تغییر می کند.

بابیت ها نسبت به سایر مواد ظرفیت بار و مقاومت پایینی داشته و مقاومت این آلیاژ با افزایش دما کاهش می یابد بابیت معمولاً پایه قلع و سرب است بابیت های پایه قلع نسبت به بابیت های پایه سرب دارای مزایایی هستند از موارد آن میتوان به مقاومت به خوردگی بیشتر جایگیری راحتتر در آستری فولادی و سخت تر بودن در دمای معمولی اشاره کرد اگر نیاز است که از یاتاقان بابیتی در دماهای بالا استفاده شود بهتر است که از نوع بابیتی با پایه سرب استفاده شود.

طور کلی قلع یک فلز ارزشمند محسوب شده و از آنجایی که تهیه قلع به چند منبع تولید کننده در دنیا محدود میشود لذا ارزش بابیت های پایه قلع بسیار بالاتر از بابیت های پایه سرب بوده و این دلیلی بر مصرف بیشتر بابیت های پایه سرب می باشد.

از ویژگیهای یاتاقانهای بابیتی این است که محورهایی که در تماس با این یاتاقانها قرار دارند نیازی به سخت شدن نداشته و به همین دلیل در سایر یاتاقانها در منطقه تماس بین روتور و پوسته در شرایطی که قابلیت تطبیق در خود نشانی پایین باشد نیاز به سخت کاری میباشد.

اضافه کردن عناصر دیگری به آلیاژ بابیت سبب افزایش کارکرد بهینه این آلیاژ می شود برای مثال مس و آرسنیک در آلیاژ بابیت سبب افزایش قابلیت بار و سختی آن می شود.

طراحان و سازندگان یاتاقان ها جهت استفاده از آلیاژ بابیت در یاتاقان های لغزشی مواردی چون ترکیب شیمیایی، پارامترهای ابعادی، محیط به کارگیری، فشار و بار اعمالی، تعداد دور روتور، دمای کارکرد از اولویتبندی خواص مکانیکی مورد انتظار خود را مدنظر قرار میدهند از ویژگی هایی که بابیت به کار رفته در یاتاقان های بابیتی باید داشته باشد می توان به موارد زیر اشاره کرد:

- داشتن قابلیت تغییر شکل تحت تنش های موضعی

- نگهداری مواد ضد سایش بر روی سطح خود مانند روغن(ترشوندگی بابیت با روغن)

- پایین بودن ضریب اصطکاک بین محور و یاتاقان ( در محل نشیمن یاتاقان)

- داشتن سختی کافی به قدری که سبب ساییدگی اضافی سر محور نشود

- پایین بودن نقطه ذوب ( بابیت های پایه قلعه دارای نقطه ذوب ۱۸۰ تا ۲۴۰ درجه سانتیگراد هستند)

- داشتن هدایت حرارتی و مقاومت به خوردگی مناسب

- مقرون به صرفه بودن

- توانایی نگهداشتن مواد روانکار (روغن) در ساختار خود

- توانایی جذب کردن مواد ریز خارجی (براده و گرد و غبار )در داخل خود

- تغییر فورم به میزان محدود جهت وفق دادن سایز داخل یاتاقان با شفت

شرایط کاری یاتاقان و تناسب آن با بابیت

میزان روانکار و چگونگی خنک کاری یاتاقان بر انتخاب جنس بابیت تاثیر گذار است هنگامی که فشار روغن پایین و یا روانکاری ضعیف باشد آلیاژهایی با قابلیت انطباق بالا مناسب تر می باشند دما، سرعت گردش روتور، میزان فشار بر واحد سطح و حتی فرایند ساخت یاتاقان در انتخاب نوع بابیت موثر میباشد علاوه بر موارد فوق طراحی یاتاقان و میزان چسبندگی بابیت به سطح داخلی پوست نیز میتواند بر انتخاب جنس باید تاثیر گذار باشد

انواع متدهای ساخت یاتاقان بابیتی :

بابیت ریزی و ساخت انواع یاتاقان دو لایه یا BIMETAL :

این یاتاقانها همانطور که از نامش پیداست از دو لایه تشکیل شده است. لایه اول لایه فولادی می باشد. قطر داخل این فولاد توسط بابیت ، یا برنز پوشیده شده است.

ساخت انواع یاتاقان 3metal :

لایه اول : فولاد ماشین کاری شده ،

لایه دوم : برنز یا مس به عنوان back Babbitt،

لایه سوم : پوشش دهی بابیت با بالاترین میزان چسبندگی

فرآیند بازسازی یاتاقان

بر اساس استاندارد ISO4356 در زمینه بابیت ریزی یاتاقان و ASTM B23 در خصوص انتخاب بابیت مورد نیاز و فرآیند های موجود در این شرکت جهت بازسازی یاتاقان های بابیتی، اقدامات زیر انجام می شود.

- ذوب بابیت های موجود بر روی یاتاقان

- انجام فلاکس های پوششی

- بابیت ریزی (روش سانتریفیوژ)

- ماشین کاری اولیه

- انجام تست اولیه

- ماشین کاری نهایی

- انجام تست های نهایی (ابعادی، UT ، PT ) و تهیه گزارش نهایی

ذوب بابیت های موجود بر روی یاتاقان

در روش سنتی با اعمال شعله مستقیم به بدنه یاتاقان، بابیت معیوب ذوب می گردد. در این روش حرارت به صورت یکسان به سطح یاتاقان اعمال نمی شود لذا باعث ایجاد تنش در پوسته شده و پس از چند بار بابیت ریزی تابیدگی در پوسته در پی خواهد داشت. روش دیگر استفاده از کوره میباشد. استفاده از کوره باعث بدنه یاتاقان یه طور یکنواخت گرم شود.

مزایای استفاده از کوره

- عدم تنش و تاییدگی درپوسته یاتاقان

- انتقال حرارت به صورت یکنواخت به پوسته یاتاقان

- ذوب بابیت نو جهت بابیت ریزی یاتاقان، با دمای کنترل شده انجام می گیرد و این موضوع از تبخیر بعضی از عناصر موجود در بابیت جلوگیری می شود.

انجام فلاکس های پوششی

ابیت به تنهایی نمی تواند به سطح بدنه یاتاقان جوش بخورد، لذا از فلاکس های پوششی برای انجام این کار استفاده می شود.

انجام صحیح این مرحله تضمین کننده بابیت ریزی بدون عیب و چسبندگی کامل می باشد و در غیر این صورت عدم چسبندگی را به همراه خواهد داشت.

بابیت ریزی (ریخته گری بابیت )

امروزه هر جا که یک سیستم دوار مشاهده می شود بابیت به عنوان یک آلیاژ فداشونده حضوری فعال داشته و مسئولیتی در صنایع مختلف همچون فولاد ، دفاعی ، پتروشیمی ، هواپیماسازی ، انرژی اتمی و… بر عهده دارد. بابیت ریزی یاتاقان ها معمولاً به روش های زیر انجام می شود.

- ریخته گری گریز از مرکز (سانتریفیوژ)

- ثقلی

- متال اسپری

بابیت ریزی به روش ثقلی :

در این روش بابیت را بصورت دستی ذوب و بر سطح قطعه اعمال میکنند.

بابیت ریزی بروش گریز از مرکز :

ساخت و بازسازی یاتاقانها و بوش ها به روش سانتریفیوژ از دیگر روش ها مرسوم تر است در این روش پوسته یاتاقان (بیرینگ) با دوری متناسب با قطر(به طور معمول 1000 تا 1500 دور ) حول محور خود به دوران درآمده و در این حین بابیت مذاب به پوسته یاتاقان (بیرینگ) تزریق می شود در بابیت ریزی به روش سانتریفیوژ به علت فشار حاصل از نیروی گریز از مرکز و انجماد جهت دار ساختار بابیت از نظر متالورژیکی نسبت به دیگر روش های ریخته گری یکنواخت تر بوده و خواص مکانیکی بالاتری به همراه خواهد داشت همچنین وجود نیروی گریز از مرکز در این روش باعث می شود تا بابیت با یک ساختار ریز دانه به سطح پایه چسبیده و کلیه ناخالصی ها به سطح داخلی انتقال یابد که نهایتاً در عملیات ماشینکاری حذف می گردند این عامل سبب افزایش کیفیت سطح شده و بسیاری از هزینه های جانبی نظیر استفاده از قطعات، بکارگیری نیروی انسانی جهت باز و بسته کردن سیستم، هزینه های ناشی از فرار روغن در اثر سایش زودهنگام با بیت و … را کاهش می دهد.

مزایای استفاده از روش سانتریفیوژ در بابیت ریزی یاتاقان ها عبارت است از:

- خنک کاری سریع موجب چسبندگی بهتر بابیت شده و بابیت نهایی دارای کیفیت مطلوبی می باشد.

- بابیت ریخته گری شده عاری از هرگونه ناخالصی بوده و گاز محبوس شده ای در آن وجود ندارد.

- اطمینان از نتایج تست های متالوگرافی، PT و UT در خصوص چسبندگی بابیت به فلز پایه را در پی خواهد داشت.

- حصول حداکثر استحکام چسبندگی و افزایش درصد سطح تماس بابیت با پوسته را در پی دارد.

- به دلیل مکانیزه بودن فرآیند، زمان مقرون به صرفه بودن از خطاهای انسانی کمتری در انجام فرآیند برخوردار و قطعات ساخته شده کیفیت و یکنواختی بهتری دارند.

- به دلیل چسبندگی بهتر بابیت به پوسته یاتاقان، حرارت به شکل بهتری به قطعات جانبی انتقال یافته و از افزایش دمای مجموعه جلوگیری می شود.

- عدم تغییر شکل پوسته خارجی به علت سرد و گرم شدن یکنواخت قطعه را نیز ارائه می دهد.

.

بابیت ریزی و یاتاقان سازی بروش متال اسپری :

در این روش بابیت بروش متال اسپری بر سطح قطعه پاشش ( اسپری ) میشود.

ماشین کاری اولیه

بلافاصله پس از انجام فلاکس های پوششی در این مرحله یاتاقان بر روی دستگاه نصب گردیده و به آرامی به چرخش در می آید و همزمان به وسیله مشعل گرم می شود.

پس از رسیدن دمای بدنه به میزان تعریف شده در استاندارد، دور چرخش دستگاه سانتریفیوژ افزایش یافته و بابیت مذاب به داخل یاتاقان تزریق می گردد و اسپری آب و چرخش، شرایط انجماد جهت دار را موجب می شود.

انجام تست اولیه

پس از ماشین کاری اولیه تست چسبندگی بر روی یاتاقان انجام می گیرد (تست UT)

ماشین کاری نهایی

با توجه به مثبت بودن جواب تست اولیه، ماشین کاری نهایی و پولیش یاتاقان انجام میگیرد.این ماشین کاری باید به طور دقیق و با دستگاه مناسب انجام شود.

تست های نهایی

تست های غیر مخرب

تست های غیرمخرب شکلی از آزمون قطعات است است که مواد قطعات آزمایش شده در فرآیند تست از بین نمی روند بنابراین در این روش کارایی یک قطعه بدون تغییر یا از بین رفتن آن مورد بررسی قرار می گیرد در برخی موارد ممکن است نیاز به روش های تست کامل باشد که ممکن است باعث تغییر دائمی یا آسیب گردد انجام تست های غیر مخرب در ابتدا میتواند باعث صرفه جویی در هزینه ها و افزایش بهره وری پروژه شود برای مثال اطمینان از سلامت و ایمنی هواپیما ها، وسایل نقلیه، قطارها، خطوط لوله، پل ها، نیروگاه ها، پالایشگاه ها، سکوهای نفتی و… را با استفاده از آزمونهای غیر مخرب مورد بررسی قرار میدهند آزمون های غیر مخرب را می توان ابزاری برای مدیریت کیفیت دانست که قطعات را با استفاده از این آزمون ها را رد و یا برای تعمیر ارسال می نمایند.

تست های غیر مخرب انواع مختلفی داشته و از جمله این تست ها در کنترل کیفیت نهایی یاتاقان بابیت ریزی شده می توان به آزمون مایع نافذ و آزمون فراصوتی اشاره کرد در ادامه به بررسی این دو نوع تست غیر مخرب پرداخته می شود:

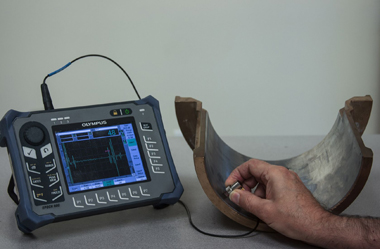

تست فراصوتی در یاتاقان های بابیتی

این روش از تست های غیر مخرب در بازرسی انواع قطعات بوده که امواج صوت با فرکانس بالا در قطعه مورد تست هدایت شده و بدین وسیله عیوب سطحی و زیر سطحی آشکار می شوند امواج صوت همراه با مقداری تضعیف انرژی از ماده عبور کرده و با برخورد به مرز دو ماده متفاوت منعکس میشود. موج برگشتی در یافت و برای تشخیص موقعیت و نوع عیب آنالیز می گردد.

تست فراصوتی باید توسط اپراتور های آموزش دیده انجام شود برای جلوگیری از اشتباه در تفسیر عیوب باید نقش و اسناد طراحی در زمان تست وجود داشته باشد موج فراصوتی تا وقتی که محیط یکنواختی را در داخل قطعه طی می کند مسیر اولیه خود را ادامه می دهد و به محض برخورد با عیب ( ناپیوستگی یا ناهماهنگی ساختاری) تماماً یا بخشی از آن در فصل مشترک محیط اول( محیط داخل قطعه) و محیط دوم( ناپیوستگی) انعکاس می یابد اگر سیگنال برگشتی پخش شود یا از بین رود نشانه عدم چسبندگی کامل بابیت به پوسته بوده و باید به عنوان یک عیب مد نظر قرار گیرد شکل 7-4 دستگاه تست فراصوتی و امواج ظاهر شده در این دستگاه حین کالیبره کردن را نشان میدهد.

در شرکت صافات انرژی یزد تست فراصوتی بر روی یاتاقان های بابیتی بازسازی شده صورت می گیرد.

تست مایع نافذ

این آزمونی که از روشهای آزمون های غیر مخرب مواد غیر متخلخل جهت یافتن عیبی که سطح را دارند می باشد نشانه های عیب میتواند صرف نظر از اندازه پیکربندی ساختار داخلی به این ترکیب شیمیایی قطعه در حال تست و بدون توجه به جهت عیب دیده شود.

مایع نافذ میتواند با استفاده از خاصیت مویینگی در داخل انواع مختلفی از منافذی که به سطح راه دارند نفوذ کند و به همین دلیل این روش برای تشخیص تمام ترک های سطحی، عیوب انقباضی، تخلخل و عیوب مشابه در قطعات ریخته گری آهنگری، جوش و دیگر روشهای تولید مناسب می باشد اصول این آزمون عبارتند از نفوذ یک مایع به درون عیوب سطحی در اثر جاذبه مویینگی و مشاهده ترک ها با چشم غیر مسلح پس از انجام عملیات ظهور بر روی مایع نافذ.

در استفاده از این آزمون در یاتاقان های بابیتی پس از بابیت ریزی به منظور مشخص شدن کامل ترک ها، مایع نافذ با یک مایع رنگی، رنگ آمیزی شده و یا از ماده فلورسنت استفاده میشود. مراحل انجام تست مایع نافذ به شرح زیر می باشد.

- آماده سازی سطح

- اسپری کردن مایع نافذ

- پاک کردن مایع اضافی از روی ثبت

- اسپری کردن آشکارساز

کنترل ابعادی

این تست یکی دیگر از تستهای غیر مخرب جهت کنترل ابعاد قطعه ساخته شده یا اندازه گیری ابعاد قطعه بازسازی شده پیش و پس از انجام بابیت ریزی بر روی یاتاقان می باشد. در شرکت صافات انرژی یزد تست کنترل ابعادی بر روی یاتاقان های بابیتی قبل و بعد از بازسازی بر روی آن صورت میگیرد.

مطالب مفیدی تهیه ودردسترس قرارداده اید ولی از فعالیت های شرکت خودتان چیزی ندیدم که بتوانیم از توانایی هایتان استفاده کنیم. موفقیت روز افزون شما را از خداون خواهانم

بسیار ممنون از نظر شما. تو شروع کار هستیم و قطعا خبر های خوبی در مورد فعالیت ها در سایتون منتشر میشه. همراه ما بمونید