خواص گرمایی روانکارها

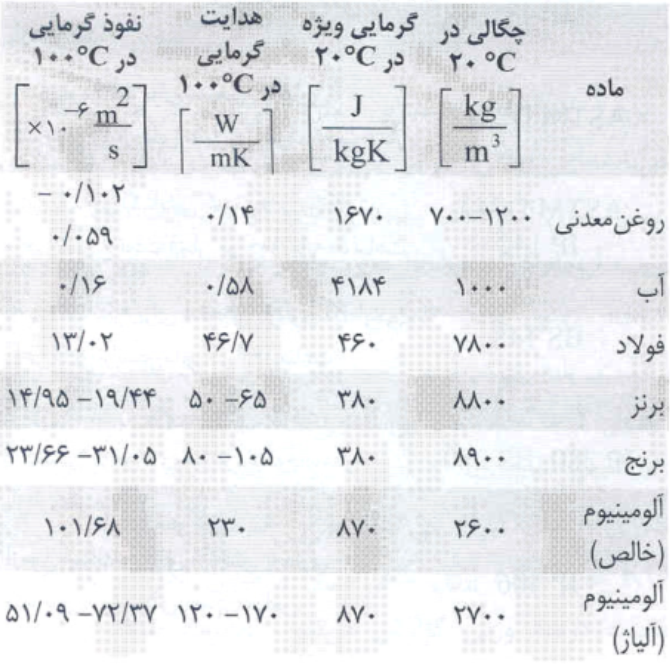

مهمترین ویژگی های گرمایی روانکارها عبارتند از : گرمای ویژه، رسانایی گرمایی و نفوذ گرمایی. این ویژگی ها ضمن اینکه در طراحی یاتاقان ها هم نقش مهمی ایفا می کنند، برای بررسی اثات گرمایی روانکارها بسیار مهم هستند.

گرمای ویژه

مقدار گرمایی که لازم است تا دمای یک واحد جرم از جسم را یک درجه ی سانتی گراد بالا ببرد، گرمای ویژه ی روانکارها بصورت خطی با دما تغییر می کند و با افزایش قطبیت یا پیوند هیدروژنی افزایش می یابد.

برای روغن های معدمنی و سنتزی مقدار گرمای ویژه در دمای صفر درجه ی سانتی گراد در حدود J/KG.K 1800 و در دمای۴۰۰ C در حدود J/KG.K 3300 می باشد.

رسانایی گرمایی

ر سانایی گرمایی برای روانکارها نیز با دما بصورت خطی تغییر می کند و متاثر از قطبیت و پیوند هیدروژنی مولکول ها می باشد . رسانایی گرمایی بیشتر روغن پایه های معدنی و سنتزی از مقدار ۰/۱۴ W/MK در دمای ۰ C تا ۰/۱۱ W/MK در دمای ۴۰۰ C تغییر می کند

نفوذ گرمایی

نفوذ گرمایی تعیین کننده ی نشر و توسعه ی گرما در جسم است و مقدار آن با استفاده از رسانایی گرمایی، گرمای ویژه و چگالی قابل محاسبه است.

ویژگی های دمایی روانکارها

خصوصیات دمایی روانکارها در انتخاب روانکار

مناسب برای یک کاربرد خاص تأثیر مستقیم دارند در این میان گستره ی دمایی قابل استفاده ی روانکار بیشترین اهمیت را دارد در دماهای بالا روغنها ممکن است تجزیه شوند و در دمای پایین ممکن است به حالت جامد در آیند و حتی تا یخ زدن پیش روند که این عمل باعث خرابی روغن و یا قطع جریان آن میشود خرابی روغن و یا قطع جریان آن نیز باعث وارد آوردن صدمات جدی به قطعات ماشین آلات و نهایتاً از کار انداختن آنها میشود علاوه براین باید در نظر داشت که روانکارها در دماهای مختلف خاصیتهای ویژه ای از خود بروز میدهند. مهمترین ویژگیهای دمایی روانکارها عبارتند از نقطه ی ریزش نقطه ی ابری شدن نقطه ی قطره ای شدن نقطه ی اشتعال نقطه ی احتراق و نقطه ی آنیلین میباشند دمای به دست آمده در آزمونهای مربوط به این ویژگیها به طور معمول بر حسب درجه ی سانتی گراد گزارش میشود.

نقطه ی ریزش (Pour Point)

کمترین دمایی که روغن میتواند در آن جریان داشته باشد را نقطه ی ریزش میگویند. وقتی روغن را سرد میکنیم کریستالهای واکس شروع به تشکیل و تجمع کرده و این مسئله مانع جریان یافتن روغن میشود. این دما در روانکاری سیستمهایی که با دماهای کم سروکار دارند بسیار مهم است گرانروی روغن در نقطه ی ریزش معمولاً بسیار زیاد است. البته ممکن است بعضی از روغنها قبل از

رسیدن به نقطه ی انجماد دارای جریان کافی نباشند و در نتیجه در انتخاب روغن مناسب نباید تنها نقطه ی ریزش در نظر گرفته شود. آزمون های استاندارد در اندازه گیری نقطه ریزش ASTM D97،BS 15،ASTM D5985، ASTM D5950،ASTM D6892،ASTM D6749 و ISO 3016 می باشند از نتایج این آزمون ها می توان برای کنترل کیفیت و سنش میزان کارایی روانکارها بهره جست.

نقطه ی ابری شدن(Cloud Point)

دمایی که در آن واکس ها شروع به تشکیل کریستال می کنند نقطه ابری شدن نام دارد. ته نشینی واکس ها منجر به کاهش شفافیت روغن می شود ، به همین خاطر این دما را دمای تیرگی هم می گویند. اگر ابری شدن در دمایی بیشتر از دمای نقطه ریزش اتفاق بیافتد اصطلاحاً می گویند روغن نقطه ریزش واکس دارد. که بیشتر برای روغن های یخچال کاربرد دارد. در این دما روغن از ترکیب خود دا شده و دو فازی می شود . روش های استاندارد برای اندازه گیری نقطه ابری شدن، آزمون های ASTM D5772، ASTM D5773 ،ASTMD ، BS219 وISO30155771 .می باشد.

پایداری حرارتی

پایداری در برابر حرارت یک روغن مقدار مقاومت آن در برابر تخریب ساختار مولکولی یا بازآرایی ساختار آن در دماهای بالا و در غیاب اکسیژن است جایی که روغن پایه در اثر تخریب حرارتی به ترکیبهایی چون اتیلن متان و اتان تبدیل میشود. افزایش پایداری گرمایی به مراحل تصفیه بر میگردد و آنجا کنترل میشود. روغن های سنتزی معمولاً دارای پایداری بیشتری در برابر حرارت نسبت به روغنهای معدنی هستند معمولا مواد افزودنی استفاده شده در روانکارها دارای پایداری کمتری نسبت به روغن پایه ها در برابر گرما میباشند تجزیه ی حرارتی روغنها در دمایی بسیار بالاتر از دمای اکسیداسیون آنها رخ میدهد به همین دلیل بیشترین دمای کار کرد روغن با دمای اکسید شدن آن تعیین میشود. در جدول ۲-۴ به نمونه هایی از آزمونهای سنجش پایداری حرارتی چند نوع روانکار اشاره شده است.

نمونه ای از آزمونهای سنجش پایداری حرارتی برای روانکارهای مختلف

عنوان و کاربرد آزمونها | شناسه ی آزمونها |

روش استاندارد برای سنجش پایداری گرمایی وغنهای هیدرولیک | ASTM D2070 |

آزمون استاندارد برای اندازه گیری پایداری گرمایی روانکارهای مسیر | ASTM D6203 |

روش استاندارد برای سنجش پایداری گرمایی روغن دنده های دستی در آزمون دوام دوره ای | ASTM D5579 |

آزمون استاندارد برای اندازه گیری پایداری گرمایی روغن چرخ دنده با استفاده از شیشه ابزار یونیورسال | ASTM D5763 |

آزمون استاندارد برای اندازه گیری پایداری گرمایی سیالات انتقال حرارت آلی | ASTM D6743 |

آزمون استاندارد برای اندازه گیری پایداری گرمایی روغنهای روانکار مورد استفاده در جعبه دنده های دستی و محور گردان عقب | ASTM D5704 |

پایداری در برابر اکسید شدن

پایداری روغن در برابر ترکیب با اکسیژن در دماهای بالا را پایداری در برابراکسید شدن گویند. اکسید شدن روغن سبب افزایش گرانروی و تولید رسوب درسیستم می شود.

سرعت واکنش اکسیژن بوسیله افزایش دما، وجود آب، اسیدها و کاتالیزورهای فلزی افزایش می یابد. البته سرعت اکسید شدن به نوع و کیفیت روغن پایه و مواد افزودنی به کاربرده شده نیز بستگی دارد وبا گذشت زمان افزایش می یابد.

برخی روغن های سنتزی مثل پلی آلفا اللفین ها نسبت به روغن های پایه معدنی دارای پایداری بهتری در برابر اکسید شدن می باشند. یکی از راه های بهبود پایداری در برابر اکسید شدن، حذف ترکیبات آروماتیکی و مولکول های حاوی گوگرد، اکسیژن و نیتروژن از ساختار روغن است. آزمون های استاندارد برای اندازه گیری پایداری در برابر اکسید شدن آزمون های ASTM D943, D2272 D2893, D1313, D2446 هستند.

کشش سطحی (Surface Tension)

به طور کلی روانکارهای مختلف در پخش شدن روی سطح و خیس کردن آن یکسان عمل نمی کنند و رفتارهای متفاوتی را با توجه به درجه ی اکسیداسیون و مواد افزودنی از خود نشان می دهند.تر کردن سطح و پخش شدن روی آن به کشش سطحی وابسته و کاملا نسبت به مواد افزودنی حساس است . کشش سطحی همان نیروهای جاذبه ی مولکول ها در سطح است. این ویژگی به همراه ویژگیهایی چون عدد خنثی شدن معیار مهمی درتعیین خراب شدن روغن در ترانسفورماتورها، سیستم های هیدرولیک و توربین ها است. در جدول 2-4 مقایسه ای از کشش های سطحی دسته ای از مواد ذکر شده است.

آزمون های استاندارد برای تعیین کشش سطحی آزمون های ASTM D371, D2285 هستند.

مقایسه ی کشش سطحی دسته ای از مـواد

سیال | کشش سطحی 10-3 N/m |

آب | 72 |

روغن های معدنی | 30-35 |

استرها | 30-35 |

متیل سیلیکون ها | 20-22 |

ترکیبات فلوئوره و کلرو | 15-18 |

پر فلوئور پلی اترها | 19-21 |

ضریب شکست

نسبت سرعت یک پرتو نور با طول موج معین در هوا به سرعت همان پرتو در روغن را ضریب شکست نور در روغن می گویند. میزان ضریب شکست تابعی از دما و فشار است و به ساختار روغن بستگی دارد و به همین دلیل از آن در طبقه بندی روغن پایه ها استفاده می شود. آزمون های استاندارد برای اندازه گیری میزان ضریب شکست آزمون های ASTM D1218, D1747 هستند.

چگالی

جرم واحد حجم روغن را که با واحد Kg/m3 یا g/cm3نشان داده می شود، چگالی روغن می گویند.

دانسیته ی نسبی: عبارت است از وزن مخصوص روغن به وزن مخصوص آب در دمای معین (60 °F) (ASTM DI298, D941, D1217)

دانسته ی API: تابغ خاصی از چگالی نسبی است و به صورت زیر تعریف می شود.

خاکستر سولفاته

پس از اینکه مقدار مشخصی روغن سوزانده و روی باقیمانده ی حاصل از سوخت آن اسید سولفوریک اضافه شود و سپس دوباره سوزانده شود، درصد خاکستری که باقی می ماند را خاکستر سولفاته می گویند. بوسیله ی این آزمایش می توان مقدار مواد غیر قابل احتراق در روغن (معمولاً عناصر غیر فلزی) را اندازه گیری کرد. افزایش خاکستر سولفاته در روغن کارکرده معمولاً نشان دهنده ی آلوده شدن روغن به موادی از قبیل گردو خاک، براده های تشکیل شده در اثر ساییدگی و احتمالاً نمک های سرب (که از سرب موجود در بنزین بدست می آیند می باشد.

رنگ

رنگ یکی از ویژگیهای روغنها است که به آسانی قابل شناسایی است. رنگ یک روغن پایه در کارایی آن تأثیری ندارد ولی چون یک خاصیت قابل رویت است به راحتی میتوان برای تشخیص آلودگی روغن از آن استفاده کرد. طبق تعریف ASTM طبقه بندی رنگ بصورت زیر میباشد

معادل رنگ 4/5 ASTM یا کمتر ،کم رنگ

تیره تر از 4/5 ASTM، پررنگ

تیره تر از 8 ASTM سیاه

هر چه روغن پایه سنگین تر – دارای ترکیبات آروماتیک بیشتر باشد، رنگ آن نیز تیره تر خواهد بود البته تیرگی رنگ میتواند ناشی از اکسید شدن روغن نیز باشد.

پایداری رنگ

مقاومت در برابر تغییر رنگ یک ویژگی مهم برای روانکار به حساب می آید. زمانی که روغن بسته بندی شده است و نگهداری میشود نباید تغییر رنگ از خود نشان دهد یک روانکار خوب باید پایداری رنگ خوبی داشته باشد.