مطالعه جریان و خواص روانکار ها

رئولوژی و خواص روانکارها

همان طور که میدانیم یک روانکار از مخلوط کردن روغن پایه و افزودنی های مختلف به دست میآید برای رسیدن به روانکاری با خواص مطلوب و مورد نظر باید عواملی چون نوع افزودنیها و تأثیر آنها و همچنین خواص فیزیکی و شیمیایی روغن پایه را در نظر گرفت میزان آگاهی تولید کنندگان از خواص روغن پایه در فرمولاسیون نهایی روانکار نقش بسیار حیاتی دارد. خواص فیزیکی زیادی وجود دارد که میتوان آنها را اندازه گیری کرد و تا حد زیادی قابلیتهای یک روانکار را سنجید برای اندازه گیری این خواص که در ادامه به توضیح آنها میپردازیم مراجع بین المللی استاندارد گذاری وجود دارند که چند مرجع مهم عبارتند از:

– انجمن آمریکا برای آزمونها و مواد ASTM

– موسسه نفت آمریکا، API

– سازمان استانداردهای بین المللی، ISO سوئیس موسسه استاندارد آلمان، DIN

– موسسه استاندارد فرانسه AFNOR که شناسه ی استانداردهایش با NF آغاز میشود

– موسسه استانداردهای بریتانیا BSI که شناسه ی استانداردهایش با BS آغاز میشود

– انجمن مهندسین خودرو SAE آمریکا

به طور کلی بررسی خواصی که مربوط به جاری شدن و تغییر شکل ماده باشد دانش رئولوژی نامیده میشود. گرانروی مهمترین خاصیت رئولوژیک یک ماده ی سیال است و تنها خاصیتی از روغن است که در طراحی فرآیند روانکاری هیدرودینامیک و الاستوهیدرودینامیک نقش دارد.

گرانروی

یک سیال به علت اصطکاک داخلی در برابر جاری شدن از خود مقاومت نشان میدهد این مقاومت را ویسکوزیته یا گرانروی می گویند. اصطکاک داخلی یک سیال به خاطر وجود برهم کنشهای میان مولکولی است. اگر سیال را از دید مولکولی نگاه کنیم بهترین پارامتری که میتواند خاصیت لایه لایه بودن سیال را توجیه کند گرانروی است بیان گرانروی وقتی معنی دارد که همراه با ذکر دما باشد. گرانروی در دماهای مختلف مقادیر متفاوتی خواهد داشت و به همین دلیل هر جا رقمی برای مقدار گرانروی ذکر میشود حتماً باید دمای اندازه گیری نیز مشخص شده باشد. به طور کلی گرانروی روغن ها در دمای پایین زیاد و در دمای بالا کم خواهد شد.

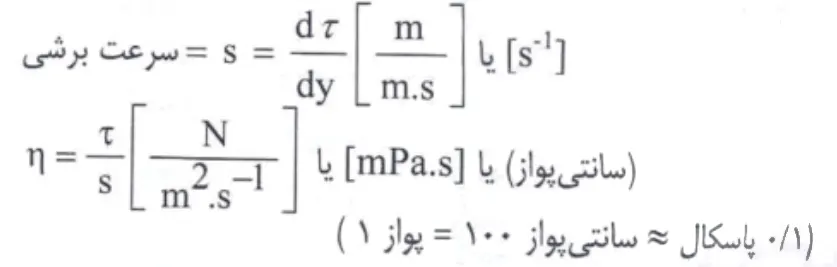

گرانروی دینامیک

گرانروی دینامیک فقط تابعی از اصطکاک داخلی مایع است و یکی از عوامل اساسی در محاسبات طراحی یاتاقانها و جریان مایع میباشد و میزان آن با اندازه گیری مقدار نیروی لازم برای غلبه بر نیروی اصطکاک بین دو لایه با ابعاد مشخص تعیین میشود. این نوع گرانروی را گرانروی مطلق نیز میگویند. تفاوت سرعت بین دو لایه ی سیال که بستگی به جابجایی خطی آنها دارد با سرعت برشی شناخته میشود. این گرادیان سرعت به تنش برشی نیز مربوط می شود. اگر گرانروی دینامیک را با (اتا) نمایش دهیم خواهیم داشت

گرانروی سینماتیک

تعریف دیگری که برای گرانروی به کار میرود گرانروی سینماتیک است. گرانروی سینماتیک از تقسیم گرانروی مطلق بر چگالی سیال به دست می آید برای اندازه گیری این گرانروی در آزمایشگاه از لوله های موئین استفاده میشود در این لوله ها زمانی را که سیال تحت تأثیر نیروی وزن فاصله ی بین دو نقطه ی مشخص از لوله ی موئین را طی میکند اندازه گیری کرده و با استفاده از فاکتور لوله ی موئین فاکتور لوله ی موئین بستگی به نوع آن دارد و توسط کارخانه ی سازنده مشخص و بر روی آن درج میشود گرانروی سینماتیک به دست میآید گرانروی سینماتیک را با KV نشان می دهند.

گرانروی سینماتیک در سیستم CGS با واحد استوک بیان می شود. ۰/۰۱ استوک را سانتی استوک می نامند و معمولاً در آزمایشگاه ها گرانروی سینماتیک بر حسب سانتی استوک اندازه گیری و گزارش میشود.

۱۰۰cSt = 1 St = ۱۰۰ mm²/s

عددی که به عنوان گرانروی در جداول مربوط به روغنها ذکر میشود نیز معمولاً گرانروی سینماتیک آنهاست.

واحدهای گرانروی

با توجه به سیستمهای مختلف اندازه گیری (CGS SI و…) و همین طور روشهای گوناگون برای تعیین میزان گرانروی واحدهای گوناگونی برای گرانروی وجود دارد همان طور که از فرمول های تعیین گرانروی دینامیک و سینماتیک مشخص است این دو گرانروی دارای واحدهای مختلفی هستند که با اعمال ضریب مشخصی به دیگری تبدیل میشوند برای تبدیل واحدهای مختلف گرانروی به هم میتوان از جداول موجود استفاده کرد.

گرانرویهای بروکفیلد انگلر سی بولت و ردوود نیز جزء مقادیر گرانروی قرار دارند که هر کدام با ویسکومتر مخصوص به خود اندازه گیری میشوند مقادیر این گرانروی ها با استفاده از جداول به راحتی قابل تبدیل به یکدیگر هستند.

تغییرات گرانروی

گرانروی یک کمیت ثابت نبوده و به عوامل مختلفی از جمله دما فشار، سرعت برشی و شرایط روانکاری بستگی دارد.

تغییرات گرانروی با دما

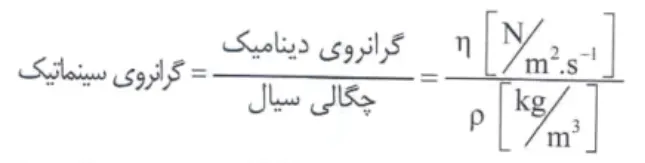

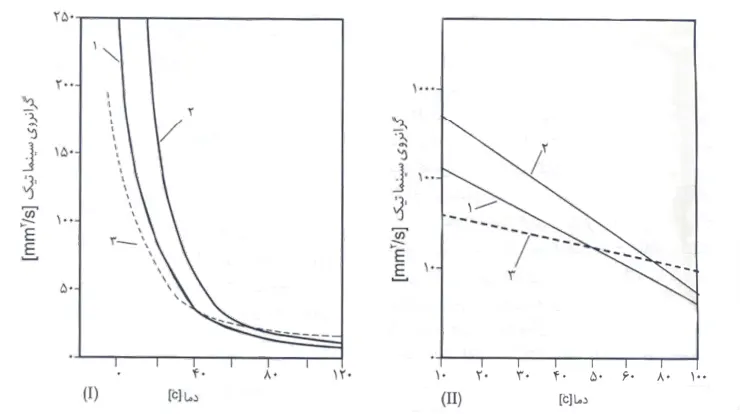

وقتی دمای سیال بالا میرود کشش میان مولکولهای سیال کم شده و گرانروی آن کاهش مییابد در برخی موارد گرانروی روغن با ۲۵ افزایش تا ۸۰ کاهش مییابد روابط زیادی برای بیان تغییرات گرانروی با دما وجود دارد. از مهمترین این روابط که استانداردهای DIN ISO و ASTM از آنها استفاده می کنند.

می توان به رابطه ابلود والتر اشاره کرد:

مقدار C برای روغنهای معدنی حدود ۶۰/۹ و m برای روغن پایه ها حدود ۴/۵-۱/۱ است. برای محاسبه ی گرانروی

دینامیک روغن در دماهای مختلف از رابطه ی وگل کامرون T استفاده می شود.

B A و C مقادیر ثابتی هستند که برای به دست آوردن آنها باید گرانروی روغن را در سه دمای مختلف اندازه گیری کرد و با جایگزینی اعداد به دست آمده در رابطه ثابت آنها را به دست آورد.

شاخص گرانروی (VI)

در بحث های روانکاری هیچ یک از پارامترهایی که برای بیان تغییرات گرانروی با دما مطرح شده اند به اندازه ی شاخص گرانروی جایگاه خود را پیدا نکرده اند. شاخص گرانروی که برای اولین بار در سال ۱۹۲۸ در آمریکا معرفی شده است امروزه به عنوان یک شاخص بین المللی برای یک روغن استفاده میشود.

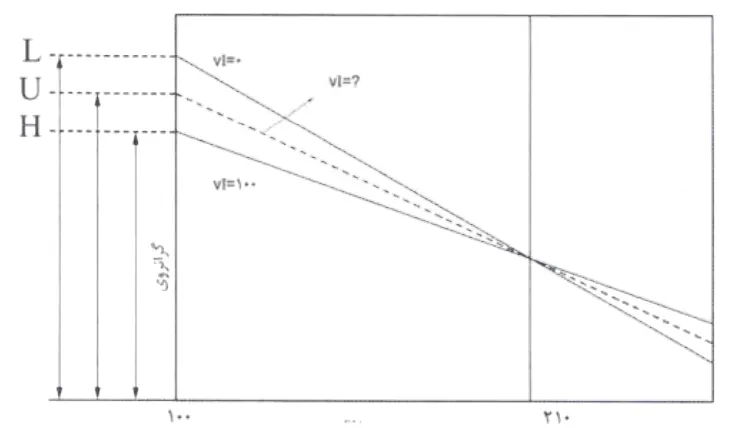

تغییرات گرانروی نسبت به درجه حرارت را شاخص گرانروی میگویند که عددی بدون بعد است و از صفر تا مقادیر ۱۰۰، ۲۰۰ ۳۰۰ و حتی بالاتر هم تغییر میکند مقادیر بیشتر از ۱۰۰ به VIE معروفند. کرد. برای محاسبه ی شاخص گرانروی میتوان از نمودار زیر استفاده کرد.

U: گرانروی در روغنی که میخواهیم شاخص گرانروی آنرا به دست آوریم.

L: گرانروی در F° ۱۰۰ روغنی که شاخص گرانروی آن صفر است و گرانروی آن در ۲۱۰۴ برابر گرانروی در ۲۱۰ روغنیذاست که میخواهیم شاخص گرانروی آنرا به دست آوریم.

H: گرانروی در °F ۱۰۰روغنی که دارای شاخص گرانروی ۱۰۰ است و گرانروی آن در F° ۲۱۰ برابر گرانروی در F° ۲۱۰ روغنی است که میخواهیم شاخص گرانروی آنرا به دست آوریم.

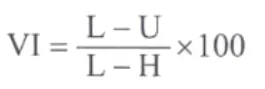

برای مقادیر شاخص گرانروی بالاتر از ۱۰۰ نیز آزمون ASTM مخصوص وجود دارد لازم به ذکر است که در دماهای بالا گرانروی روغن کاهش نسبی کمتری نسبت به تغییرات دما دارد. شاخص گرانروی بیشتر روغنهای معدنی موجود در بازار حدود ۱۰۰ است. ولی روغنهای چند درجه ای و روغنهای سنتزی گوناگون شاخصهای گرانروی بالاتری هم دارند نمودار زیر تغییرات گرانروی سینماتیک با دما را برای تعدادی از روغن ها با مقادیر VI مختلف نشان میدهد.

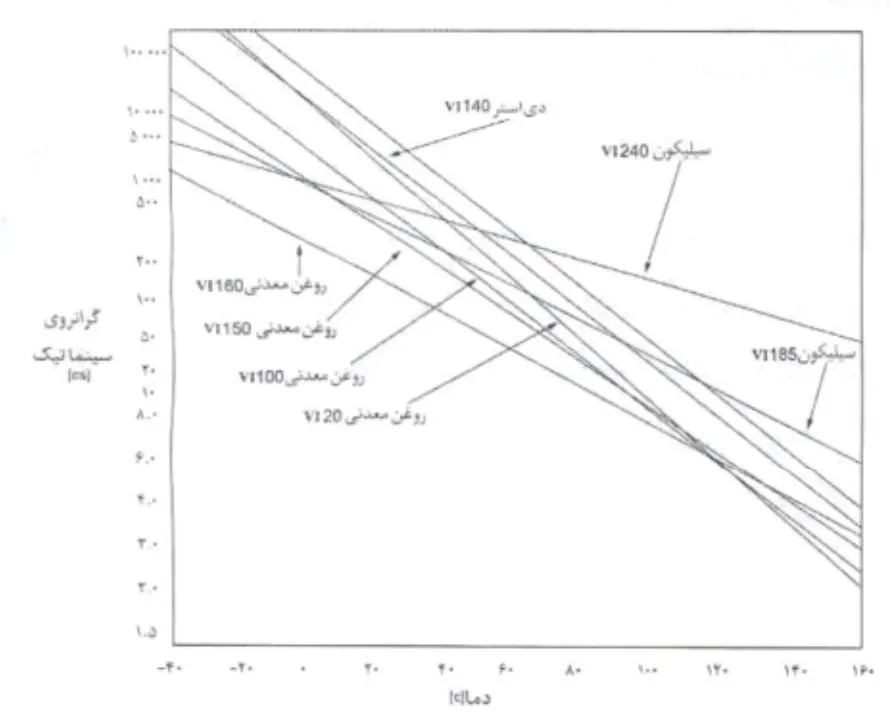

تغییرات گرانروی با فشار

رابطه ی گرانروی با فشار برای کاربرد در بحث های روانکاری خیلی به وضوح بررسی نشده است. در واقع تغییرات گرانروی با فشار بیشتر مربوط به لایه های روانکار الاستوهیدرودینامیک است. وابستگی نمایی گرانروی به فشار نشان میدهد که گرانروی به سرعت با افزایش فشار افزایش مییابد در بیشتر روانکارها در فشارهای بسیار بالاتر از اتمسفر تأثیر فشار بر روی گرانروی قابل ملاحظه تر از سرعت و دما میباشد که این ویژگی در روانکاری با فشارهای بالا مثل چرخ دنده ها و بلبرینگها بسیار با اهمیت است. گرانروی بعضی روغن ها میتواند با افزایش فشار با توان ده افزایش یابد. روانکارهای فلزکاری مثال خوبی از این روغن ها هستند. رفتار گرانروی نسبت به تغییرات فشار را میتوان با معادله ی زیر نشان داد.

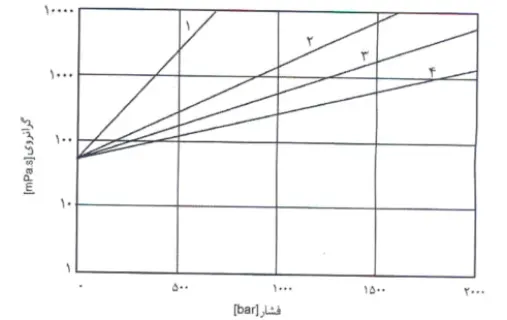

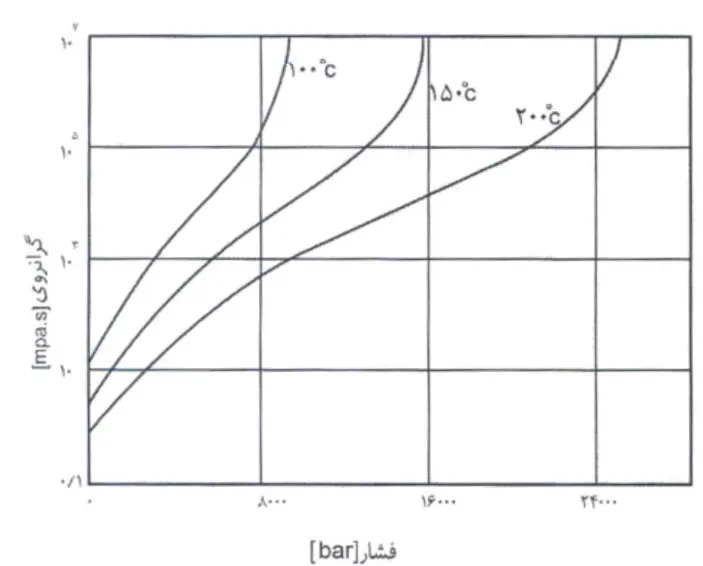

ضریب گرانروی فشار (α) با کاهش دما به شدت افزایش می یابد به طور کلی رفتار گرانروی فشار به ساختمان شیمیایی ماده و همین طور هندسه مولکولهای آن بستگی دارد. نمودار زیر تغییرات گرانروی دینامیک بر حسب فشار را برای روغنهای مختلف و نمودار زیر افزایش ضریب گرانروی فشار را با افت دما نشان می دهند.

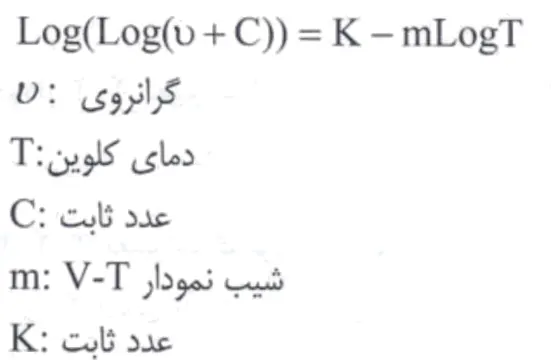

تغییرات گرانروی با سرعت برشی

سیالات نیوتنی و غیر نیوتنی اگر گرانروی دینامیک یک سیال در صورت تغییر سرعت برشی ثابت بماند سیال را نیوتنی و در غیر این صورت آنرا غیر نیوتنی میگویند اگر یک سیال را بصورت لایه لایه در نظر بگیریم تفاوت سرعت میان دو لایه ی سیال بستگی به جابجایی خطی آنها دارد همان طور که گفته شد این تفاوت سرعت برشی نام دارد که با S نمایش داده میشود. رابطه ی میان تنش برشی و سرعت برشی به صورت زیر تعریف میشود

Τ= η.S

η: گرانروی دینامیک سیال است

بسپارها و روغن های معدنی که دارای مواد افزودنی بسپاری هستند نمونه هایی از سیالات غیرنیوتنی به حساب می آیند. در دماهای کاربرد معمولی، بیشتر روغن پایه های هیدروکربنی و استر سنتزی رفتاری همانند سیالات نیوتنی خواهند داشت .

برای تنظیم گرانروی و در نتیجه شاخص گرانروی بعضی از روغن ها، به ان ها مواد افزودنی بسپاری اضافه می کنند. اگر این بسپارها دارای مقاومت لازم در برابر تنش های برشی نباشند، مولکول های بسپار شکسته شده و به مولکول های کوکتر تبدیل می شوند. این مسئله باعث کاهش گرانروی روغن می شود.در رابطه با روغن های چند درجه ی موتور،دنده و هیدرولیک که از مواد افزودنی بسپاری استفاده می شود، باید از بسپارهایی با پایداری خوب در برابر تنش های برشی استفاده کرد.

کاهش گرانروی بر اثر تنش برشی متوقف شود، گرانروی به مقدار اولیه خود باز می گردد. در بعضی از سیالات بلافاصله بعد از ایجاد تنش برشی سیال جریان نمی یابد و برای جریان یافتن به یک حداقل تنش برشی برسد . در واقع سیال قبل از رسیدن به یک مینیمم تنش برشی ، سرعت برشی صفر خوهد شد . این دسته از سیالات بینگهام معروفند . گریس ها که برای روانکاری توسط آن ها بیشتر از رژیم روانکاری الاستوهیدرودینامیک استفاده می شود ، جزء این دسته از مواد هستند.

شاخص جریان معیاری از خاصیت غیر نیوتنی بودن است. برای یک سیال نیوتنی این ضریب برابر با یک است و برای سیال غیر نیوتنی مقداری بین صفر و یک دارد. اگر لگاریتم گرانروی را بر حسب لگاریتم سرعت برشی رسم کنیم. مشخص است سیالات غیر نیوتنی در سرعت های برشی بالا رفتار سیالات نیوتنی را خواهند داشت.

تغییرات گرانروی در شرایط عملکرد

بسیاری از تحولات فیزیکی و شیمیایی یک روغن در حین عملکرد می تواند منر به تغییر گرانروی آن شود. بعضی از این عوامل گرانروی را بیشتر و بعضی دیگر گرانروی را کمتر می کنند. مثلاً اکسید شدن (که در اثر بالا رفتن دما، ورود هوا داخل روغن و تاثیر اکسیژن و … ایجاد می شود) نیتراسیون و یا آلودگی روغن با ذرات فلزی و گرد و غبار افزایش گرانروی می شوند. مخلوط شدن روغن با مواد که گرانروی کمتری دارند (مثل روغن های سبک تر،سوخت و …) باعث می شود تا گرانروی ان کاهش یابد. به طوری کلی پس از گذشت مدتی از زمان تعویض روغن گرانروی آن شروع به تغییر می کند این تغییرات معیار مناسبی برای تشخیص نحوه ی عملکرد روغن و وضیعت ماشیننیز می باشد.

اندازه گیری گرانروی

برای اندازه گیری گرانروی روشها و وسایل گوناگونی ابداع شده است. وسیله ای که با آن گرانروی را اندازه گیری میکنند ویسکومتر نامیده میشود. مهمترین ویسکومترهای مورد استفاده عبارتند از:

– Capillary Viscometers

– Cone on Plate Viscometers

– Falling Ball Viscometers

– Rotating Cylinder Viscometers

– Short Tube Viscometers

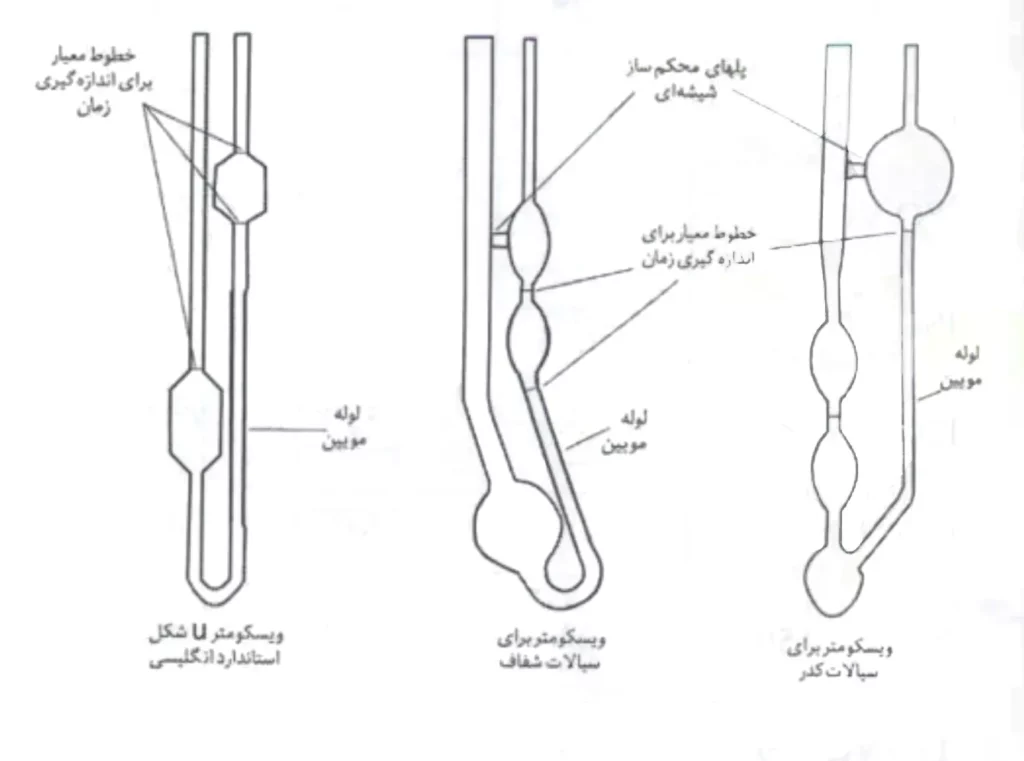

معمول ترین ویسکومترهای مورد استفاده در حال حاضر ویسکومترهای چرخشی و مویینه هستند. ویسکومترهای مویینه برای سیالاتی که دارای مشخصات غیر نیوتنی ناچیز میباشند مناسب بوده و بر اساس این اصل ساخته شده اند که حجم مشخص سیال از یک لوله ی مویین جریان می یابد زمان لازم برای عبور سیال اندازه گیری و سپس با استفاده از آن گرانروی سینماتیک محاسبه

می شود (ASTM D2161, ASTM D445).

ویسکومترهای انگلر ردوود و سیبولت نیز بر این اساس کار می کنند. تفاوت آنها تنها در اندازه ی لوله مویین و حجم سیال مورد استفاده است. ویسکومترهای ردوود در انگلستان ویسکومترهای سی بولت در اروپای مرکزی و ویسکومترهای انگلر در اروپای شرقی بیشتر استفاده میشوند در شکل زیر تعدادی از ویسکومترهای مویینه را مشاهده میکنید.

ویسکومترهای چرخشی برای اندازه گیری گرانروی سیالاتی که مشخصات غیر نیوتنی قابل ملاحظه ای دارند مناسبند. این ویسکومترها بر اساس این واقعیت که روانکار در میان دو سطح چرخنده دچار برش می شود ساخته شده اند. در این ویسکومترها یکی از سطوح ساکن و دیگری در حال چرخش است و سیال نیز در فضای میان این دو قرار می گیرد. تعیین گرانروی در این ویسکومترها با اعمال یک گشتاور ثابت و تعیین تغییرات سرعت و یا اعمال یک سرعت ثابت و تعیین تغییرات گشتاور صورت میگیرد (ASTM D2983 ویسکومترهای چرخشی خود به دو نوع کلی ویسکومترهای دوار استوانه ای مخروطی صفحه ای تقسیم می شوند. و ویسکومترهای چرخشی برای اندازه گیری گرانروی سیالاتی که مشخصات غیر نیوتنی قابل ملاحظه ای دارند مناسبند. این ویسکومترها بر اساس این واقعیت که روانکار در میان دو سطح چرخنده دچار برش می شود ساخته شده اند. در این ویسکومترها یکی از سطوح ساکن و دیگری در حال چرخش است و سیال نیز در فضای میان این دو قرار می گیرد. تعیین گرانروی در این ویسکومترها با اعمال یک گشتاور ثابت و تعیین تغییرات سرعت و یا اعمال یک سرعت ثابت و تعیین تغییرات گشتاور صورت میگیرد (ASTM D2983 ویسکومترهای چرخشی خود به دو نوع کلی ویسکومترهای دوار استوانه ای مخروطی صفحه ای تقسیم می شوند. و امروزه شرکتهای بزرگی در زمینه ی ساخت انواع ویسکومترها فعالیت میکنند. این ویسکومترها بسیار متنوع هستند و کاربردهای گوناگونی دارند. بعضی از این ویسکومترها توانایی اندازه گیری گرانروی و کنترل آن به صورت پیوسته را دارند و میتوانند به راحتی گرانروی را در سرعتهای برشی ۵۰۰ – ۰/۱۵ با دقت بسیار بالا اندازه گیری کنند. محدوده ی توانایی اندازه گیری ویسکومترهای جدید بسیار گسترده و از ۰/۵ تا ۵۰۰،۰۰۰ سانتی استوک متغیر است. طراحی و ساخت ویسکومترهای جدید با توجه به نوع کاربرد آنها متفاوت است. شرکت آمریکایی بروکفیلد و شرکت ژاپنی کنون جزو پیشرفته ترین سازندگان ویسکومترهای مختلف در سطح جهان هستند.

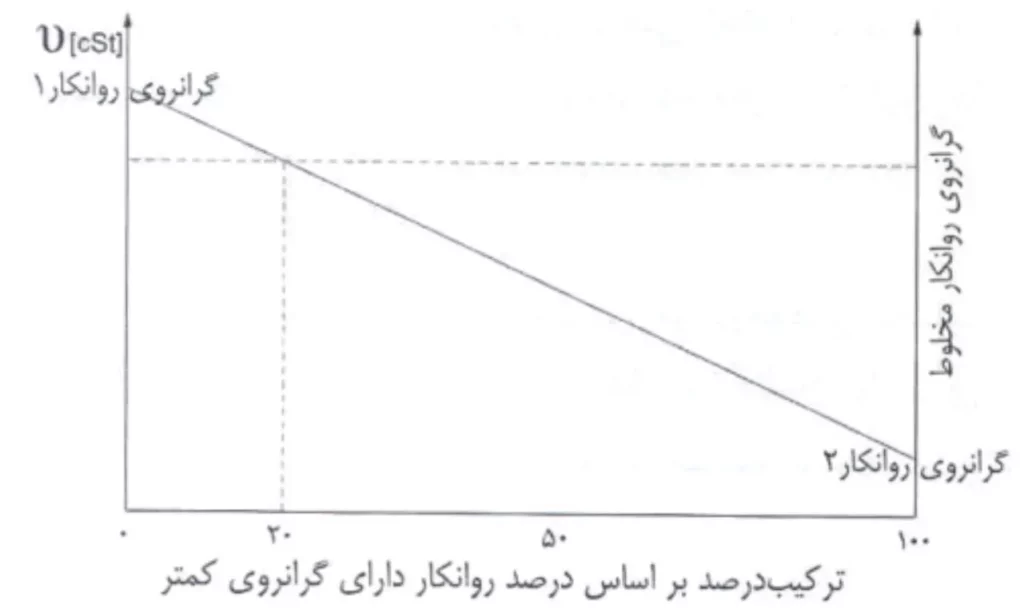

اندازه گیری گرانروی مخلوط دو روانکار

اگر برای رسیدن به یک ویژگی خاص مجبور به مخلوط کردن دو یا چند روانکار با گرانرویهای مختلف باشیم می توانیم از یکی از آزمونهای ASTM به ترتیب زیر برای اندازه گیری گرانروی مخلوط دو سیال و یا یافتن ترکیب درصد مشخص از دو سیال برای رسیدن به یک گرانروی خاص استفاده کنیم ابتدا گرانروی دو سیال را در دمای یکسان روی دو طرف نمودار علامت گذاری میکنیم و خط مستقیمی از این دو نقطه می گذرانیم محور افقی نیز محور ترکیب درصد است که بر اساس درصد روانکار با گرانروی کمتر و از ۰ تا ۱۰۰ شماره گذاری شده است. در ترکیب درصد مشخص یک خط عمودی رسم میکنیم تا نمودار را قطع کند و از روی نقطه ی برخورد آن با محورهای افقی گرانروی مخلوط را اعلام میکنیم نمودار زیر تعیین گرانروی مخلوط روانکارهای ۱ و ۲ را نشان میدهد.

طبقه بندی های گرانروی

اولین و اساسی ترین شرط در انتخاب یک روغن برای کاربردهای خاص، گرانروی آن است . تغییرات گرانروی یک روغن در شرایط مختلف در نحوه ی عملکرد آن تاثیر مستقیم دارد. به دلیل اهمیت انتخاب درست درجه ی گرانروی، طبقه بندی های مختلف گرانروی برای انواع روغن موتورها و روغن های صنعتی صورت گرفته است.

طبقه بندی گرانروی برای روغن موتور توسط انجمن مهندسین اتومبیل (SAE) طبقه بندی گرانروی برای روغن دنده ها توسط SAE طبقه بندی گرانروی ISO برای روغن های صنعتی و طبقه بندی گرانروی توسط AGMA برای روغن دنده ها ، از مهمترین این طبقه بندی ها هستند. طبقه بندی های SAE برای روغن موتور و روغن دنده به ترتیب در فصل های روغن موتورهای احتراق داخلی و روغن دنده ذکر شده اند.

طبقه بندی گرانروی برای روغن های صنعتی

برای طبقه بندی گرانروی روغن های صنعتی سیستم های مختلفی تا سال ۱۹۷۲ وود داشته است ولی از آن سال به بعد یک سیستم جهانی واحد بنام ISO در صنعت استفاده می شود. استاندارد ISO 3488 که مربوط به طبقه بندی گرانروی روغن های صنعتی است، بیان کننده ی گرانروی های حدی (حداقل و حداکثر) و متوسط در دمای۴۰ C است. به این ترتیب بیان درجه ی گرانروی، تنها مشخص کننده ی یک گرانروی خاص نیست بلکه محدوده ای از گرانروی ها را در بر میگیرد.

انجمن تولید کنندگان دنده ی آمریکا AGMA نیز طبقه بندی خاصی را برای گرانروی روغن دنده های صنعتی انام داده است. این طبقه بندی ماننده بقیه ی طبقه بندی ها بیانگر دامنه ای از گرانروی ها است.